1. Design Dokumentasjon

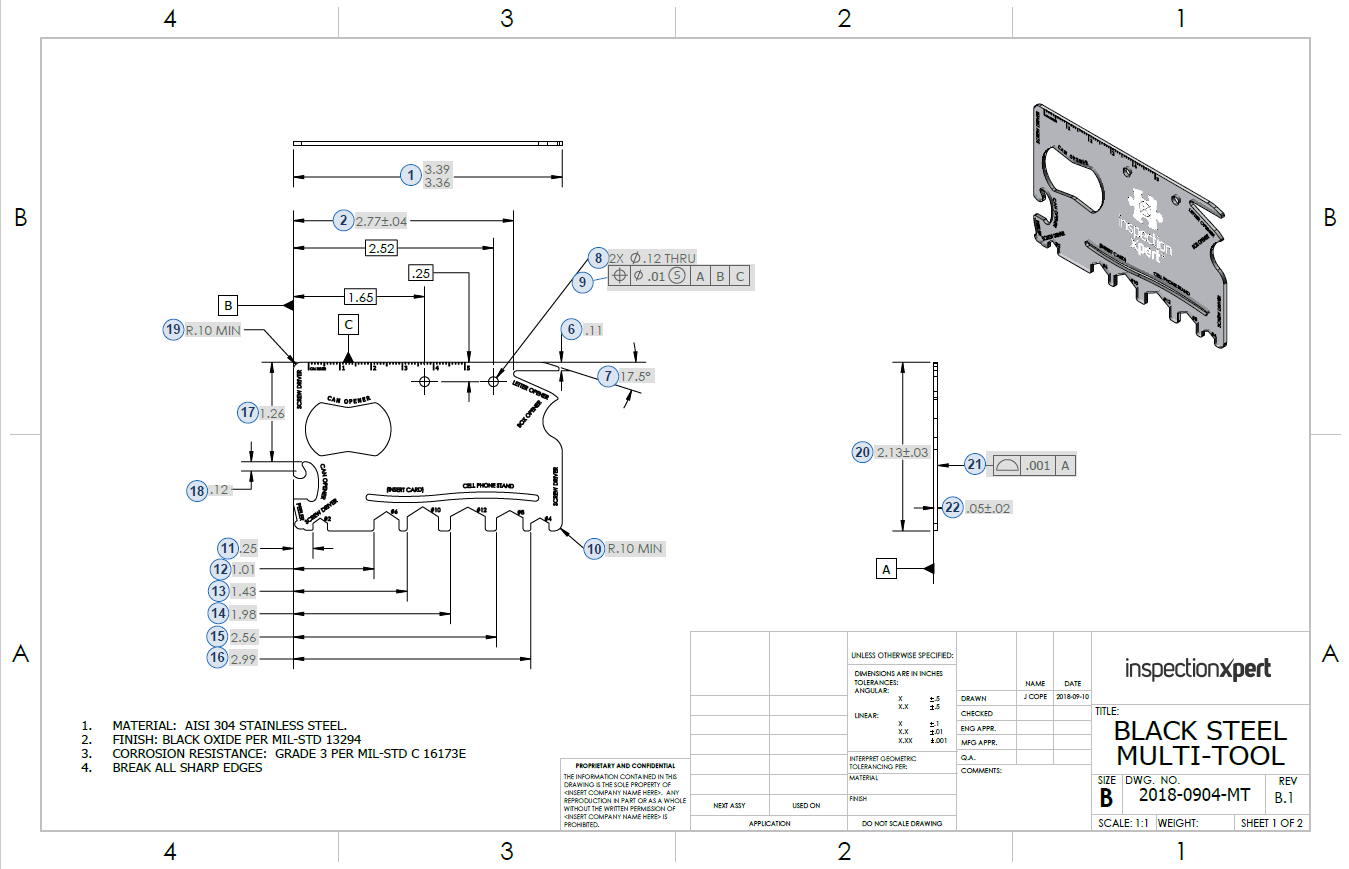

En deltegning som vanligvis leveres av kunden. Hver funksjon på deltegningen må være ballongformet (eller boblet) for å stemme overens med inspeksjonsresultatene. Dette inkluderer utskriftsnotater, standardtoleranse og spesifikasjoner, og alt annet som er relevant for utformingen av delen.

Nedenfor er et eksempel på en ballongformet deltegning. Lær mer om hvordan du lager en ballongformet deltegning for PPAP.

Hvorfor inkludere en kopi av deltegningen i PPAP-en ?

Det viser kunden din at du har en kopi av deltegningen og sørger for at dere begge diskuterer den samme delen.

2. Engineering Change Documentation

Et dokument som viser den detaljerte beskrivelsen av endringen, vanligvis kalt en «Engineering Change Notice». Dette dokumentet er bare nødvendig hvis det er en endring.

3. Kundeteknisk godkjenning

Denne godkjenningen er vanligvis ingeniørprøven med eksempler på produksjonsdeler utført av kunden. Det kreves ofte et «midlertidig avvik» for å sende deler til kunden før PPAP er fullført. Kunden din kan kreve andre tilleggsgodkjenninger.

4. Design Failure Mode and Effect Analysis (DFMEA)

Design Failure Mode and Effect Analysis (DFMEA) er en applikasjon av Failure Mode and Effects Analysis (FMEA) som er spesifikk for designfasen. DFMEA tillater designteamet å dokumentere hva de forutsier om produktets potensielle feil før de fullfører et design, og bruke denne informasjonen til å redusere årsakene til feil.

5. Diagram over prosessflyt

Diagrammet for prosessflyt viser alle trinnene som kreves i fremstillingen av delen. Det skal omfatte alle hovedtrinnene i behandlingen av delen inkludert innkommende komponenter, måling og inspeksjon. Prosessflytdiagrammet skal samsvare med kontrollplanen og prosessfeilmodus og effektanalyse (PFMEA) og inkluderer også strømmen av ikke-samsvarende materialer og deler.

6. Prosessfeilmodus og effektanalyse (PFMEA)

Prosess Feilmodus og effektanalyse (PFMEA) evaluerer hvert trinn i produksjonsprosessen for å indikere hva som kan gå galt under fabrikasjonen og monteringen av hver del.

7. Kontrollplan

Kontrollen Plan speiler PFMEA (Process Failure Mode and Effects Analysis) og gir mer detaljer om hvordan potensielle problemer blir sjekket i den innkommende inspeksjonen, monteringsprosessen eller under inspeksjonen av den ferdige delen.

8. Studiesystemer for målesystemanalyse

Analysen av målesystemanalyser er en undersøkelse i seg selv og vil være i samsvar med kundens relevante ISO- eller TS-standard. Vanligvis inkluderer den måler R & R (Gauge Repeatability and Reproducibility) for de kritiske egenskapene og en bekreftelse på at målere som brukes til å måle disse egenskapene er kalibrert.

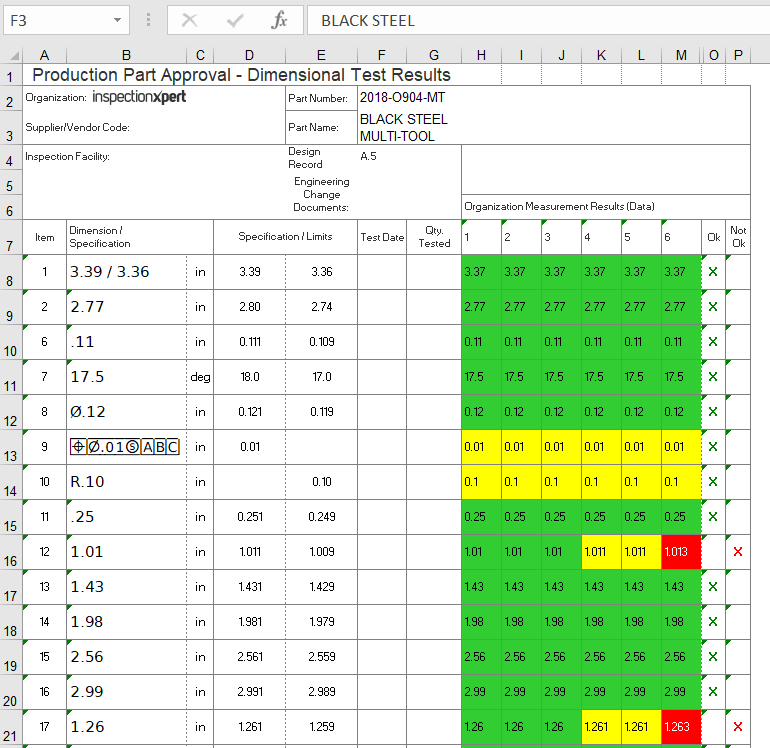

9. Dimensjonsresultater

En liste over alle dimensjoner på ballooned deltegning og måleresultater. Denne listen inneholder produktegenskaper, spesifikasjon, måleresultater og vurdering som viser om dimensjonen «bestått» eller «mislyktes». Normalt rapporteres minimum 6 stykker per produkt. Nedenfor er et eksempel på PPAP-dimensjonale testresultatrapport. Lær mer om hvordan du oppretter en PPAP-dimensjonsresultatrapporter og hvordan du kan importere CMM-data til dimensjonsresultatrapporten.

10. Registreringer av material- / ytelsestester

A s ummary av alle tester som er utført på den delen. Sammendraget skal dokumentere eventuelle godkjente eller mislykkede inspeksjonsresultater. Det bør signeres av kunden og leverandøren for å vise at alle nødvendige tester er utført og eventuelle tilleggsdata for tester er levert.

11. Innledende prosessstudier

Generelt , dette inkluderer SPC (Statistical Process Control) -diagrammer for kritiske egenskaper. Disse studiene viser at de kritiske prosessene er stabile og er klare til å starte prosessvalideringsbyggingene.

12. Kvalifisert laboratoriedokumentasjon

Inkluderer alle bransjesertifiseringer for laboratorier som var involvert i å fullføre valideringstesting.

13. Utseendegodkjenningsrapport (AAR)

Utseendegodkjenningsrapporten bekrefter at kunden har inspisert det endelige produktet og at den oppfyller alle nødvendige utseende-spesifikasjoner for designet. Rapporten inneholder farger, teksturer samt passform (hull mellom deler) osv.

14. Eksempel på produksjonsdeler

Et bilde av produksjonsdelene er inkludert i PPAP-dokumentasjonen sammen med stedet der delene er lagret.

15. Master Sample

En prøvedel som er signert av kunden og leverandøren.Hoveddelen brukes normalt til å trene operatører på subjektive inspeksjoner som visuelt eller for støy.

16. Kontrollhjelpemidler

Kontrollhjelpemidler brukes av produksjon og er en detaljert liste over alle verktøyene som brukes til å inspisere teste eller måle deler under monteringsprosessen. Dette hjelpemidlet vil liste opp delen, beskrive verktøyet og ha kalibreringsplanen for verktøyet.

17. Register over samsvar med kundespesifikke krav

Denne delen av PPAP-kravene er der hver kunde lister opp sine egne spesifikke krav til PPAP-prosessen.

18. Delinnsendelsesgaranti (PSW)

Delinnsendelsesgarantien er et sammendrag av hele PPAP-innsendingen og spesifiserer:

- Tegningsnumrene og revisjonene

- Delinformasjon

- Testresultater

- Materiellerklæringsnumre

- Eventuelle avvik fra tidligere elementer

Lær mer om delinnleveringen Garanti og last ned gratis PSW-maler som Excel- og PDF-filer.