1. Designdokumentation

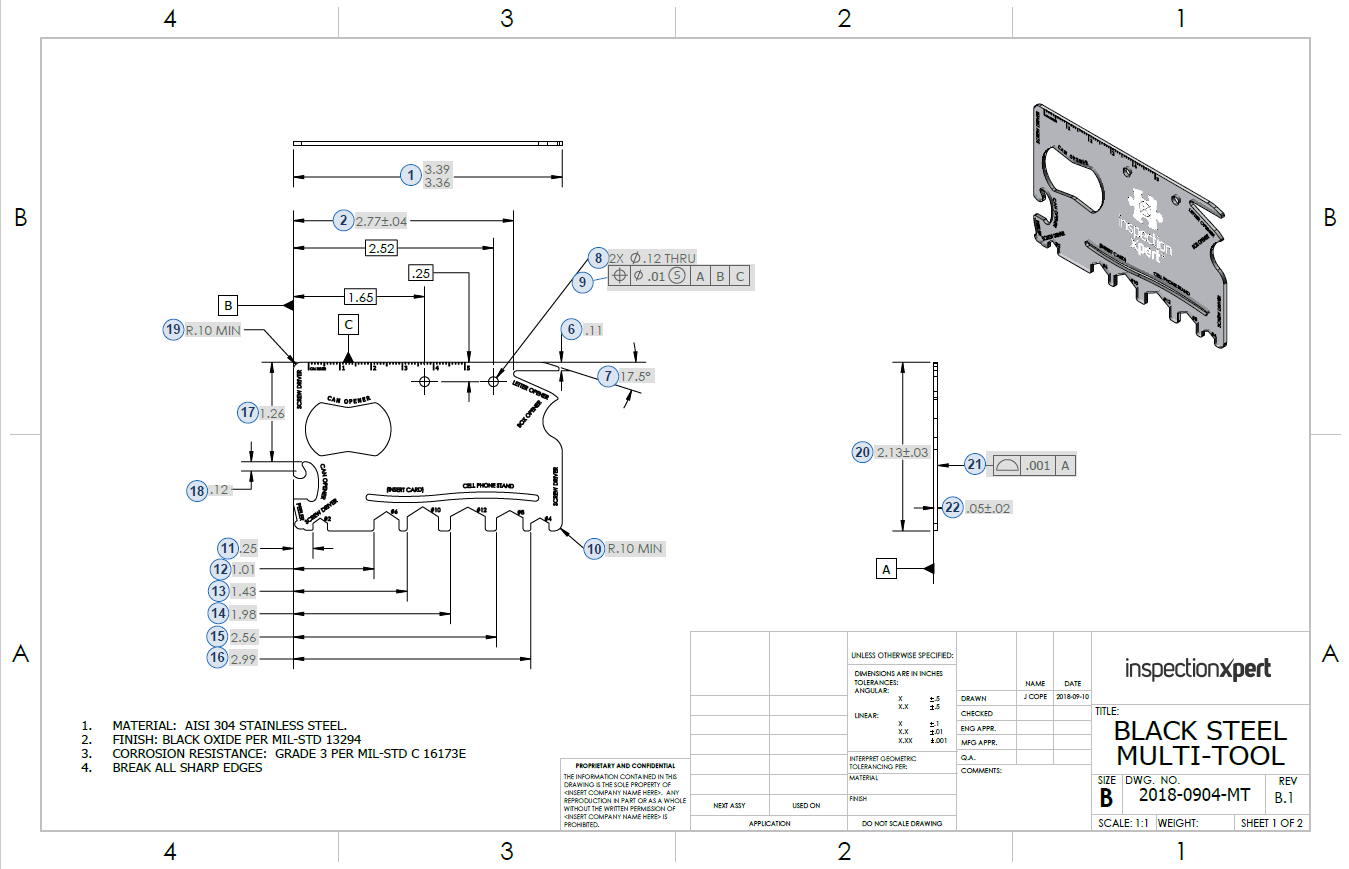

En deltegning, der normalt leveres af kunden. Hver funktion på deltegningen skal være ballooned (eller boblet) for at svare til inspektionsresultaterne. Dette inkluderer udskrevne noter, standardtolerance noter og specifikationer og alt andet, der er relevant for design af delen.

Nedenfor er et eksempel på en ballonformet deltegning. Lær mere om, hvordan du opretter en ballonformet deltegning til PPAP.

Hvorfor inkludere en kopi af deltegningen i din PPAP ?

Det viser din kunde, at du har en kopi af deltegningen og sikrer, at du begge diskuterer den samme del.

2. Dokumentation for tekniske ændringer

Et dokument, der viser den detaljerede beskrivelse af ændringen, der normalt kaldes en “Engineering Change Notice”. Dette dokument kræves kun, hvis der er en ændring.

3. Kundeteknisk godkendelse

Denne godkendelse er normalt ingeniørforsøget med prøveproduktionsdele udført af kunden. En “midlertidig afvigelse” er ofte påkrævet for at sende dele til kunden, før PPAP er færdig. Din kunde kan kræve andre yderligere tekniske godkendelser.

4. Designfejltilstand og effektanalyse (DFMEA)

Designfejltilstand og effektanalyse (DFMEA) er en applikation af FMEA (Fejltilstand og effektanalyse), der er specifik for designfasen. DFMEA giver designteamet mulighed for at dokumentere, hvad de forudsiger om et produkts potentielle fejl, inden de færdiggør et design og bruge disse oplysninger til at afbøde årsagerne til fejl.

5. Diagram over procesflow

Diagrammet til procesflow viser alle de nødvendige trin i fremstillingen af delen. Det skal omfatte alle hovedtrinene i behandlingen af delen inklusive indgående komponenter, måling og inspektion. Processflowdiagrammet skal matche kontrolplanen og Process Failure Mode and Effects Analysis (PFMEA) og inkluderer også strømmen af ikke-overensstemmende materialer og dele.

6. Process Failure Mode and Effects Analysis (PFMEA)

Process Fejltilstand og effektanalyse (PFMEA) evaluerer hvert trin i produktionsprocessen for at indikere, hvad der kan gå galt under fabrikationen og samlingen af hver del.

7. Kontrolplan

Kontrol Plan afspejler PFMEA (Process Failure Mode and Effects Analysis) og giver mere detaljer om, hvordan potentielle problemer kontrolleres i den indgående inspektion, samleprocessen eller under inspektionen af den færdige del.

8. Undersøgelser af målesystemanalyser

Analysen af målesystemanalyser er en undersøgelse i sig selv og vil være i overensstemmelse med kundens relevante ISO- eller TS-standard. Typisk inkluderer den måler R & R (Gauge Repeatability and Reproducibility) for de kritiske egenskaber og en bekræftelse på, at målere, der bruges til at måle disse karakteristika, er kalibreret.

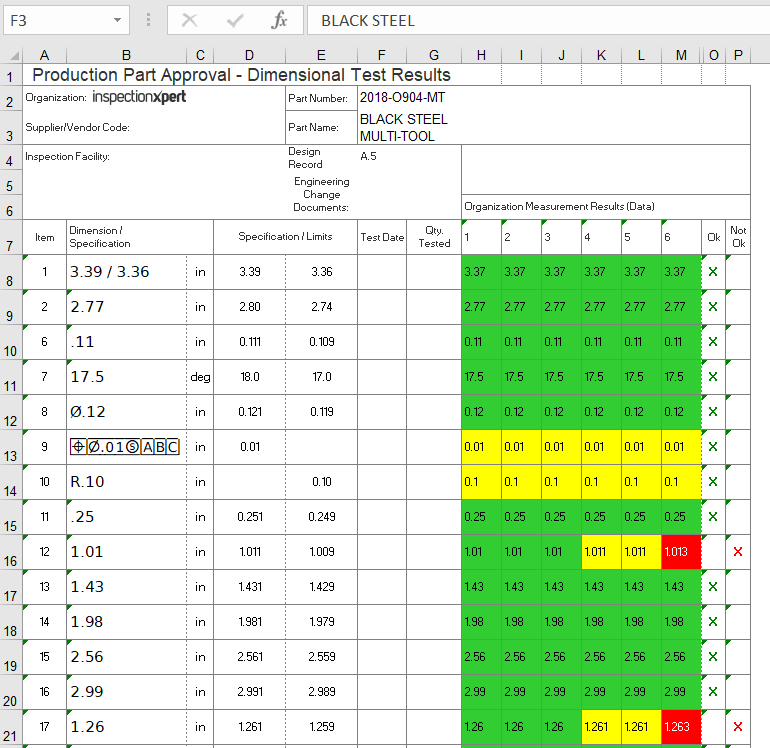

9. Dimensionelle resultater

En liste over alle dimensioner på ballooned deltegning og måleresultater. Denne liste inkluderer produktkarakteristik, specifikation, måleresultater og vurdering, der viser, om dimensionen “bestået” eller “mislykkedes”. Typisk rapporteres mindst 6 stykker pr. produkt. Nedenfor er et eksempel på en Rapport om PPAP-dimensionelle testresultater. Få flere oplysninger om, hvordan du opretter en PPAP-dimensionelle resultatrapporter, og hvordan du kan importere CMM-data til din dimensionelle rapport.

10. Optegnelser over materialetest / præstationstest

A s ummary af alle test, der er udført på den del. Resuméet skal dokumentere alle beståede eller ikke-inspektionsresultater. Det skal underskrives af kunden og leverandøren for at vise, at alle krævede tests er udført, og eventuelle yderligere data til tests er indsendt.

11. Indledende processtudier

Generelt , dette inkluderer SPC-diagrammer (Statistical Process Control) for kritiske egenskaber. Disse undersøgelser viser, at de kritiske processer er stabile og er klar til at begynde processen med validering af processen.

12. Kvalificeret laboratoriedokumentation

Omfatter alle branchecertificeringer til ethvert laboratorium, der var involveret i at udføre valideringstest.

13. Rapport om udseendegodkendelse (AAR)

Udseendegodkendelsesrapporten verificerer, at kunden har inspiceret det færdige produkt, og at det opfylder alle de krævede udseende-specifikationer for designet. Rapporten inkluderer farve, teksturer samt pasform (mellemrum mellem dele) osv.

14. Prøveproduktionsdele

Et billede af produktionsdelene er inkluderet i PPAP-dokumentationen sammen med det sted, hvor delene er gemt.

15. Hovedeksempel

En prøvedel, der underskrives af kunden og leverandøren.Hoveddelen bruges normalt til at uddanne operatører i subjektive inspektioner som f.eks. Visuel eller støj.

16. Kontrol af hjælpemidler

Kontrol af hjælpemidler bruges af produktionen og er en detaljeret liste over alle de værktøjer, der bruges til at inspicere test eller måling af dele under samleprocessen. Dette hjælpeprogram viser en del, beskriver værktøjet og har kalibreringsplanen for værktøjet.

17. Optegnelser om overholdelse af kundespecifikke krav

Dette afsnit af PPAP-kravene er hvor hver kunde angiver sine egne specifikke krav til PPAP-processen.

18. Part Submission Warrant (PSW)

Del Submission Warrant er en oversigt over hele PPAP-indsendelsen og specificerer:

- Tegningsnumrene og revisionerne

- Deloplysninger

- Testresultater

- Materialedeklarationsnumre

- Eventuelle afvigelser fra tidligere elementer

Lær mere om delafsendelse Garanti og download gratis PSW-skabeloner som Excel- og PDF-filer.