1. Designdokumentation

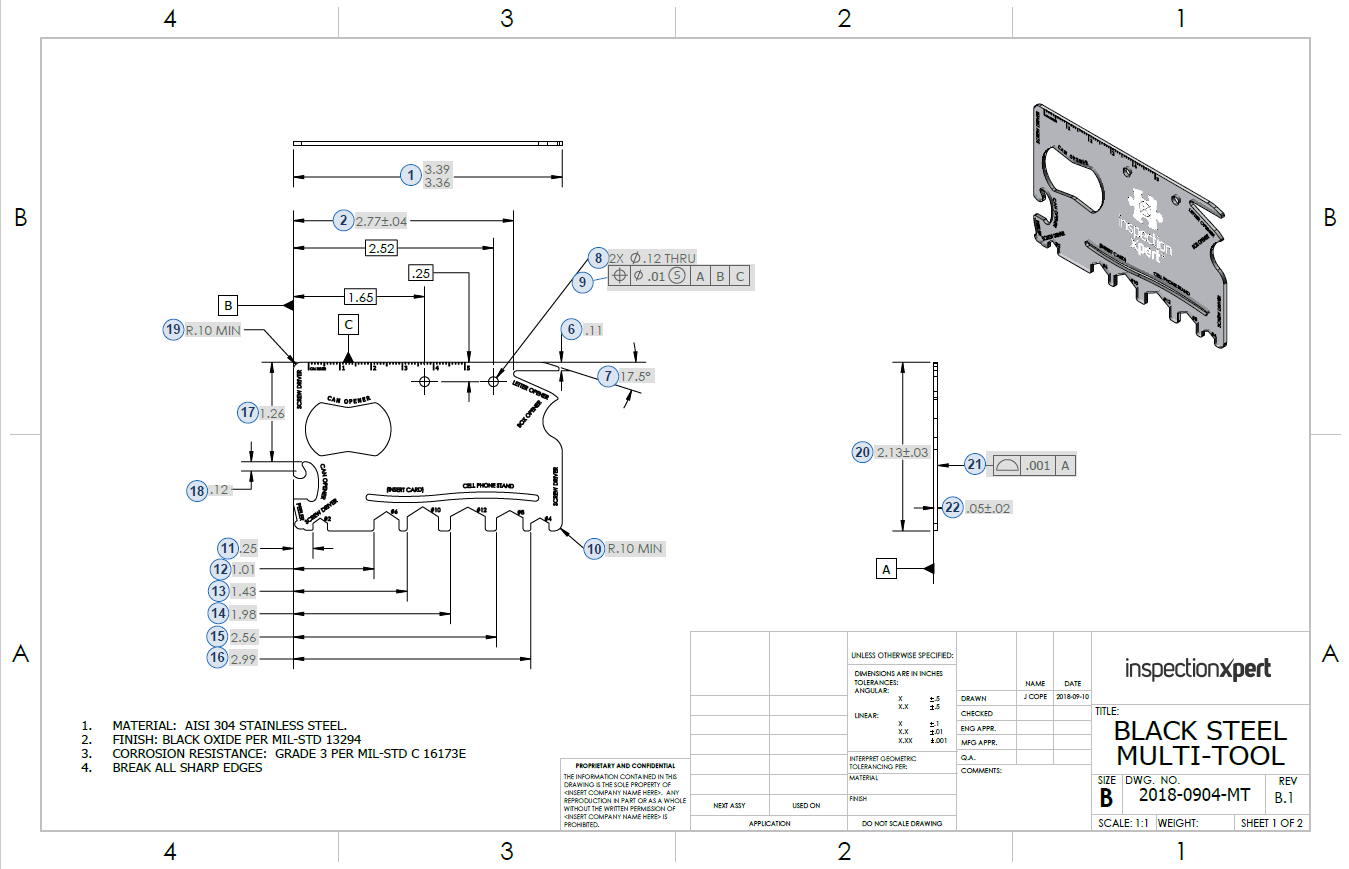

En delritning som vanligtvis tillhandahålls av kunden. Varje funktion på delritningen måste vara ballongformad (eller bubblad) för att motsvara inspektionsresultaten. Detta inkluderar utskriftsanteckningar, standardtoleransanteckningar och specifikationer och allt annat som är relevant för designen av delen.

Nedan följer ett exempel på en ballongformad delritning. Lär dig mer om hur du skapar en ballongformad delritning för PPAP.

Varför inkludera en kopia av delritningen i din PPAP ?

Det visar din kund att du har en kopia av delritningen och säkerställer att ni båda diskuterar samma del.

2. Dokumentation för teknisk förändring

Ett dokument som visar den detaljerade beskrivningen av ändringen som vanligtvis kallas ”Engineering Change Notice”. Detta dokument krävs endast om det finns en ändring.

3. Godkännande av kundteknik

Detta godkännande är vanligtvis ingenjörsförsöket med provproduktionsdelar utförda av kunden. En ”tillfällig avvikelse” krävs ofta för att skicka delar till kunden innan PPAP är klar. Din kund kan behöva andra ytterligare tekniska godkännanden.

4. Design Failure Mode and Effect Analysis (DFMEA)

Design Failure Mode and Effect Analysis (DFMEA) är en applikation av FMEA (Failure and Effects Analysis) som är specifik för designfasen. DFMEA tillåter designteamet att dokumentera vad de förutsäger om en produkts potentiella fel innan de slutför en design och använda denna information för att mildra orsakerna till fel.

5. Processflödesdiagram

Processflödesdiagrammet visar alla steg som krävs vid tillverkningen av delen. Det bör innehålla alla huvudstegen i behandlingen av delen inklusive inkommande komponenter, mätning och inspektion. Processflödesdiagrammet ska matcha kontrollplanen och ProcessFailure Mode and Effects Analysis (PFMEA) och inkluderar också flödet av icke överensstämmande material och delar.

6. Process Failure Mode and Effects Analysis (PFMEA)

Process Fel- och effektanalys (PFMEA) utvärderar varje steg i produktionsprocessen för att ange vad som kan gå fel under tillverkningen och monteringen av varje del.

7. Kontrollplan

Kontrollen Plan speglar PFMEA (Process Failure Mode and Effects Analysis) och ger mer detaljer om hur potentiella problem kontrolleras i inkommande inspektion, monteringsprocess eller under inspektion av den färdiga delen.

8. Mätningssystemanalysstudier

Mätningssystemanalysen är en studie i sig och kommer att överensstämma med kundens relevanta ISO- eller TS-standard. Vanligtvis inkluderar den mätaren R & R (Gauge Repeatability and Reproducibility) för kritiska egenskaper och en bekräftelse på att mätare som används för att mäta dessa egenskaper är kalibrerade.

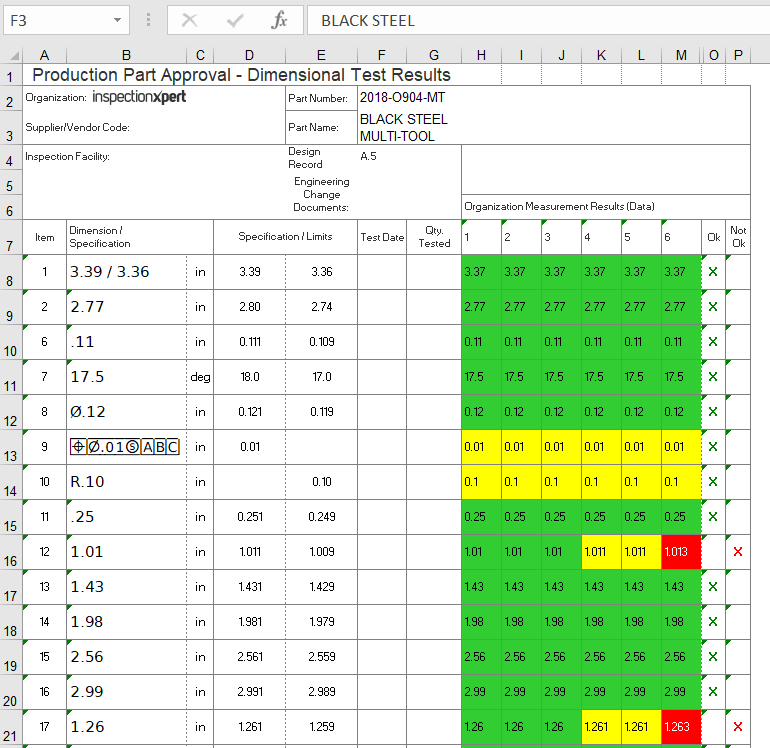

9. Dimensionella resultat

En lista över varje dimension på ballongformad delritning och mätresultat. Denna lista innehåller produktegenskaper, specifikation, mätresultat och bedömning som visar om dimensionen ”passerat” eller ”misslyckades”. Normalt rapporteras minst 6 stycken per produkt. Nedan är ett exempel på PPAP-dimensionella testresultatrapport. Läs mer om hur du skapar en PPAP-dimensionella resultatrapporter och hur du kan importera CMM-data till din dimensionella resultatrapport.

10. Register över material / prestandatester

A s översikt över alla tester som har utförts på sidan. Sammanfattningen ska dokumentera alla godkända eller underkända inspektionsresultat. Det bör undertecknas av kunden och leverantören för att visa att alla nödvändiga tester har gjorts och ytterligare data för tester har lämnats in.

11. Inledande processstudier

Generellt , detta inkluderar SPC-diagram (Statistical Process Control) för kritiska egenskaper. Dessa studier visar att de kritiska processerna är stabila och är redo att påbörja processen för validering av processen.

12. Kvalificerad laboratoriedokumentation

Inkluderar alla branschcertifieringar för alla laboratorier som var involverade i att slutföra valideringstester.

13. Rapport om utseendegodkännande (AAR)

Utseendegodkännanderapporten verifierar att kunden har inspekterat den slutliga produkten och att den uppfyller alla nödvändiga utseende för designen. Rapporten innehåller färg, texturer samt passform (mellanrum mellan delar) etc.

14. Exempel på produktionsdelar

En bild av produktionsdelarna ingår i PPAP-dokumentationen tillsammans med platsen där delarna lagras.

15. Masterprov

Ett exempel på en del som signeras av kunden och leverantören.Huvuddelen används normalt för att utbilda operatörer på subjektiva inspektioner som visuellt eller för brus.

16. Kontrollhjälpmedel

Kontrollhjälpmedel används av produktion och är en detaljerad lista över alla verktyg som används för att inspektera test- eller mätdetaljer under monteringsprocessen. Detta hjälpmedel listar delen, beskriver verktyget och har kalibreringsschemat för verktyget.

17. Register över överensstämmelse med kundspecifika krav

Detta avsnitt av PPAP-kraven är där varje kund listar sina egna specifika krav för PPAP-processen.

18. Part Submission Warrant (PSW)

Part Submission Warrant är en sammanfattning av hela PPAP-inlämningen och specificerar:

- Ritningsnummer och revisioner

- Delinformation

- Testresultat

- Materialdeklarationsnummer

- Eventuella avvikelser från tidigare element

Läs mer om delavsändningen Garanti och ladda ner gratis PSW-mallar som Excel- och PDF-filer.