1. 설계 문서

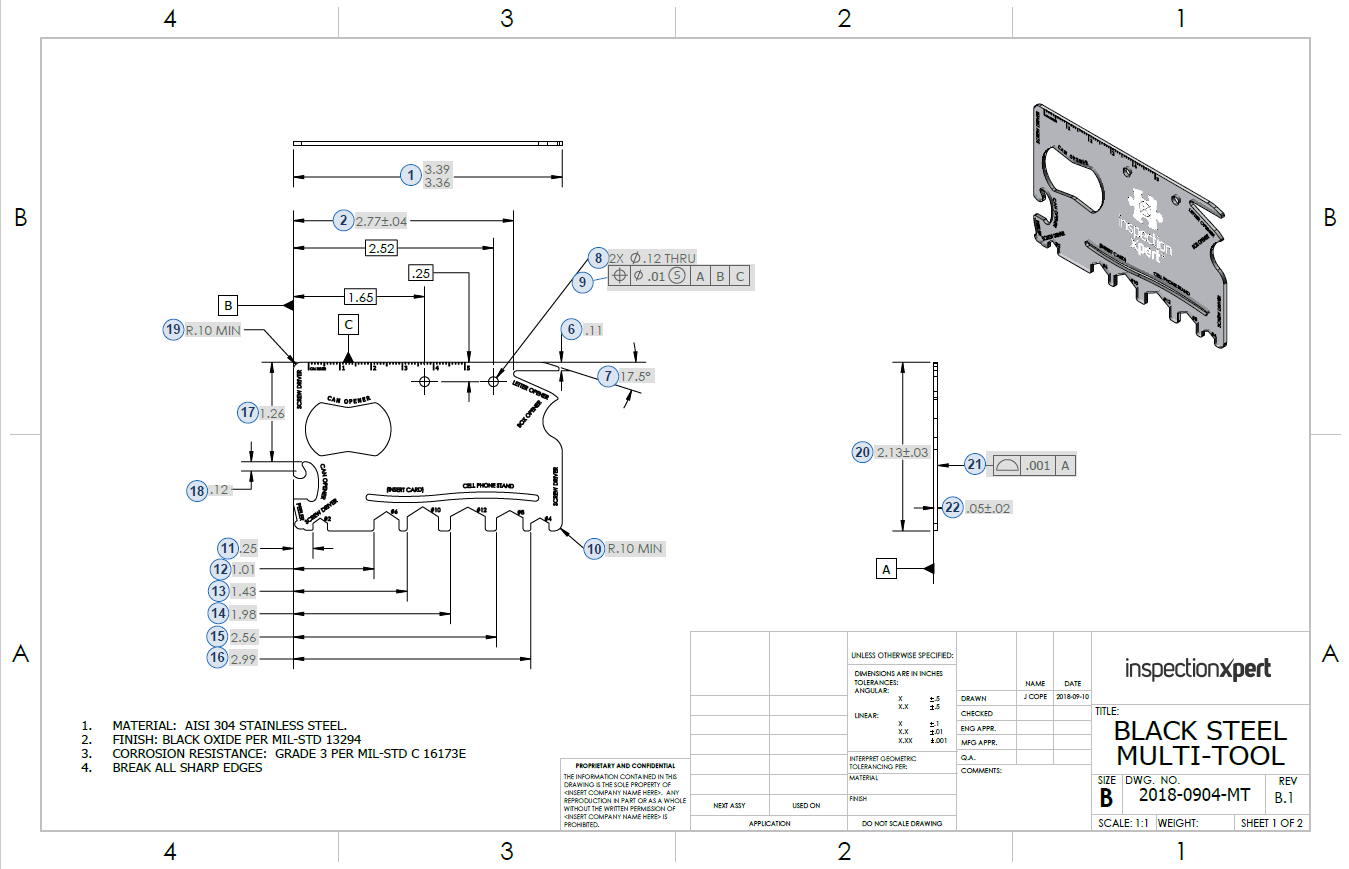

일반적으로 고객이 제공하는 부품 도면입니다. 부품 도면의 모든 피쳐는 검사 결과와 일치하도록 풍선 (또는 버블 링)되어야합니다. 여기에는 인쇄 메모, 표준 공차 메모 및 사양, 기타 부품 설계와 관련된 모든 것이 포함됩니다.

아래는 부품 번호가있는 부품 도면의 예입니다. PPAP 용 부품 도면을 만드는 방법에 대해 자세히 알아보십시오.

PPAP에 부품 도면 사본을 포함하는 이유 ?

고객에게 부품 도면의 사본이 있음을 보여주고 두 사람이 동일한 부품에 대해 논의하고 있음을 확인합니다.

2. 엔지니어링 변경 문서

일반적으로 “엔지니어링 변경 공지”라고하는 변경에 대한 자세한 설명을 보여주는 문서입니다. 이 문서는 변경 사항이있는 경우에만 필요합니다.

3. 고객 엔지니어링 승인

이 승인은 일반적으로 고객이 샘플 생산 부품을 수행하는 엔지니어링 시험입니다. PPAP가 완료되기 전에 고객에게 부품을 보내려면 종종 “일시적 편차”가 필요합니다. 고객은 다른 추가 엔지니어링 승인을 요구할 수 있습니다.

4. DFMEA (Design Failure Mode and Effect Analysis)

DFMEA (Design Failure Mode and Effect Analysis)는 설계 단계에 특정한 FMEA (Failure Mode and Effects Analysis)를 적용한 것입니다. DFMEA를 통해 설계 팀은 설계를 완료하기 전에 제품의 잠재적 인 실패에 대해 예측 한 내용을 문서화하고이 정보를 사용하여 실패의 원인을 완화 할 수 있습니다.

5. 프로세스 흐름도

프로세스 흐름도는 부품 제조에 필요한 모든 단계를 보여줍니다. 여기에는 들어오는 구성품, 측정 및 검사를 포함하여 부품 처리의 모든 주요 단계가 포함되어야합니다. 프로세스 흐름도는 제어 계획과 일치해야합니다. 공정 실패 모드 및 영향 분석 (PFMEA) 및 부적합 재료 및 부품의 흐름도 포함됩니다.

6. 공정 실패 모드 및 영향 분석 (PFMEA)

공정 고장 모드 및 영향 분석 (PFMEA)은 생산 프로세스의 각 단계를 평가하여 각 부품의 제조 및 조립 중에 무엇이 잘못 될 수 있는지 나타냅니다.

7. 제어 계획

제어 Plan은 PFMEA (Process Failure Mode and Effects Analysis)를 반영하고 더 많은 것을 제공합니다. 들어오는 검사, 조립 프로세스 또는 완성 된 부품 검사 중에 잠재적 인 문제를 확인하는 방법에 대한 세부 정보

8. 측정 시스템 분석 연구

측정 시스템 분석은 연구 자체이며 고객의 관련 ISO 또는 TS 표준을 준수합니다. 일반적으로 여기에는 Gauge R & R (게이지 반복성 및 재현성)은 중요한 특성을 측정하고 이러한 특성을 측정하는 데 사용되는 게이지가 보정되었음을 확인합니다.

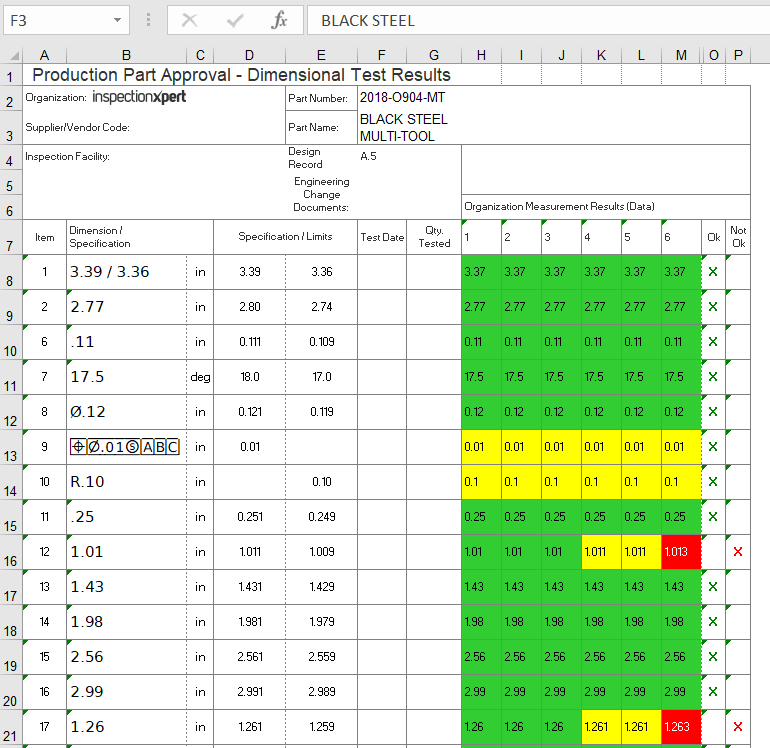

9. 치수 결과

모든 치수 목록 품번 기호 부품 도면 및 측정 결과.이 목록에는 제품 특성, 사양, 측정 결과 및 치수가 “합격”인지 “실패”인지를 보여주는 평가가 포함됩니다. 일반적으로 제품 당 최소 6 개가보고됩니다. 아래는 다음의 예입니다. PPAP 차원 테스트 결과 보고서입니다. PPAP 차원 결과 보고서를 만드는 방법과 CMM 데이터를 차원 결과 보고서로 가져 오는 방법에 대해 자세히 알아보십시오.

10. 재료 / 성능 테스트 기록

A s 부품에 대해 수행 된 모든 테스트의 요약. 요약은 모든 합격 또는 불합격 검사 결과를 문서화해야합니다. 모든 필수 테스트가 완료되었으며 테스트에 대한 추가 데이터가 제출되었음을 표시하려면 고객 및 공급 업체가 서명해야합니다.

11. 초기 프로세스 연구

일반적으로 , 여기에는 중요한 특성에 대한 SPC (통계적 공정 제어) 차트가 포함됩니다. 이 연구는 중요 프로세스가 안정적이며 프로세스 유효성 검사 빌드를 시작할 준비가되었음을 보여줍니다.

12. 검증 된 실험실 문서

검증 테스트 완료와 관련된 모든 실험실에 대한 모든 산업 인증이 포함됩니다.

13. 외관 승인 보고서 (AAR)

외관 승인 보고서는 고객이 최종 제품을 검사했으며 설계에 필요한 모든 외관 사양을 충족하는지 확인합니다. 보고서에는 색상, 질감, 맞춤 (부품 간 간격) 등이 포함됩니다.

14. 샘플 생산 부품

생산 부품의 사진은 부품이 저장된 위치와 함께 PPAP 문서에 포함되어 있습니다.

15. 마스터 샘플

고객 및 공급 업체가 서명 한 샘플 부품입니다.마스터 부품은 일반적으로 운전자에게 시각적 또는 소음과 같은 주관적인 검사를 교육하는 데 사용됩니다.

16. 검사 보조 도구

검사 보조 도구는 생산에 사용되며 조립 과정에서 부품을 검사하거나 측정하는 데 사용되는 모든 도구의 세부 목록입니다. 이 보조 도구는 부품을 나열하고 도구를 설명하며 도구에 대한 보정 일정을 포함합니다.

17. 고객 별 요구 사항 준수 기록

PPAP 요구 사항의이 섹션에서는 각 고객이 PPAP 프로세스에 대한 고유 한 특정 요구 사항을 나열합니다.

18. PSW (Part Submission Warrant)

Part Submission Warrant는 전체 PPAP 제출의 요약이며 다음을 지정합니다.

- 도면 번호 및 수정

- 부품 정보

- 테스트 결과

- 재료 선언 번호

- 이전 요소와의 모든 편차

부품 제출에 대해 자세히 알아보기 무료 PSW 템플릿을 보증하고 Excel 및 PDF 파일로 다운로드하십시오.