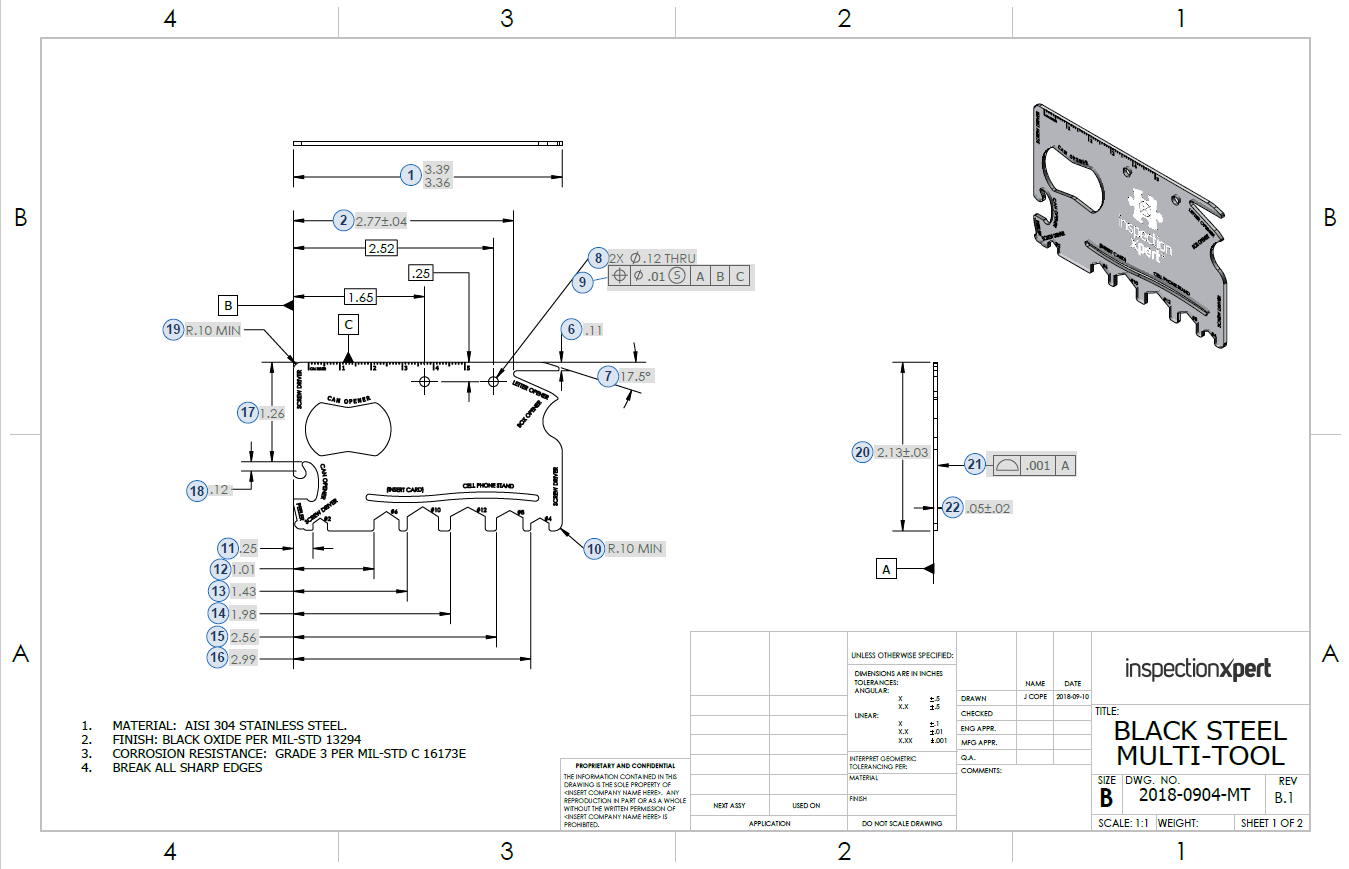

1. Documentación de diseño

Un dibujo de la pieza que normalmente proporciona el cliente. Cada característica en el dibujo de la pieza debe ser inflada (o burbujeada) para corresponder con los resultados de la inspección. Esto incluye notas de impresión, notas de tolerancia estándar y especificaciones, y cualquier otra cosa que sea relevante para el diseño de la pieza.

A continuación se muestra un ejemplo de un dibujo de pieza con globo. Obtenga más información sobre cómo crear un dibujo de pieza con globo para PPAP.

Por qué incluir una copia del dibujo de pieza en su PPAP ?

Muestra a su cliente que tiene una copia del dibujo de la pieza y garantiza que ambos estén discutiendo la misma pieza.

2. Documentación de cambio de ingeniería

Un documento que muestra la descripción detallada del cambio, generalmente denominado «Aviso de cambio de ingeniería». Este documento solo es necesario si hay algún cambio.

3. Aprobación de ingeniería del cliente

Esta aprobación suele ser la prueba de ingeniería con piezas de producción de muestra realizada por el cliente. A menudo, se requiere una «desviación temporal» para enviar piezas al cliente antes de que se complete el PPAP. Su cliente puede requerir otras aprobaciones de ingeniería adicionales.

4. Análisis de modos y efectos de fallas de diseño (DFMEA)

El análisis de efectos y modos de fallas de diseño (DFMEA) es una aplicación del análisis de efectos y modos de fallas (FMEA) que es específica de la etapa de diseño. El DFMEA permite al equipo de diseño documentar lo que predicen sobre las posibles fallas de un producto antes de completar un diseño y utilizar esta información para mitigar las causas de la falla.

5. Diagrama de flujo del proceso

El diagrama de flujo del proceso muestra todos los pasos requeridos en la fabricación de la pieza. Debe incluir todos los pasos principales en el procesamiento de la pieza, incluidos los componentes entrantes, la medición y la inspección. El diagrama de flujo del proceso debe coincidir con el plan de control y el Análisis de modos y efectos de fallas del proceso (PFMEA) y también incluye el flujo de materiales y piezas no conformes.

6. Análisis de efectos y modos de fallas del proceso (PFMEA)

Proceso El Análisis de Modo y Efectos de Falla (PFMEA) evalúa cada paso en el proceso de producción para indicar qué podría salir mal durante la fabricación y el ensamblaje de cada pieza.

7. Plan de control

El control Plan refleja el PFMEA (Análisis de efectos y modos de falla del proceso) y proporciona más detalles sobre cómo se verifican los problemas potenciales en la inspección entrante, el proceso de ensamblaje o durante la inspección de la pieza terminada.

8. Estudios de análisis de sistemas de medición

El análisis de sistemas de medición es un estudio en sí mismo y se ajustará al estándar ISO o TS relevante del cliente. Por lo general, incluye el indicador R & R (Repetibilidad y reproducibilidad del calibre) para las características críticas y una confirmación de que los calibres utilizados para medir estas características están calibrados.

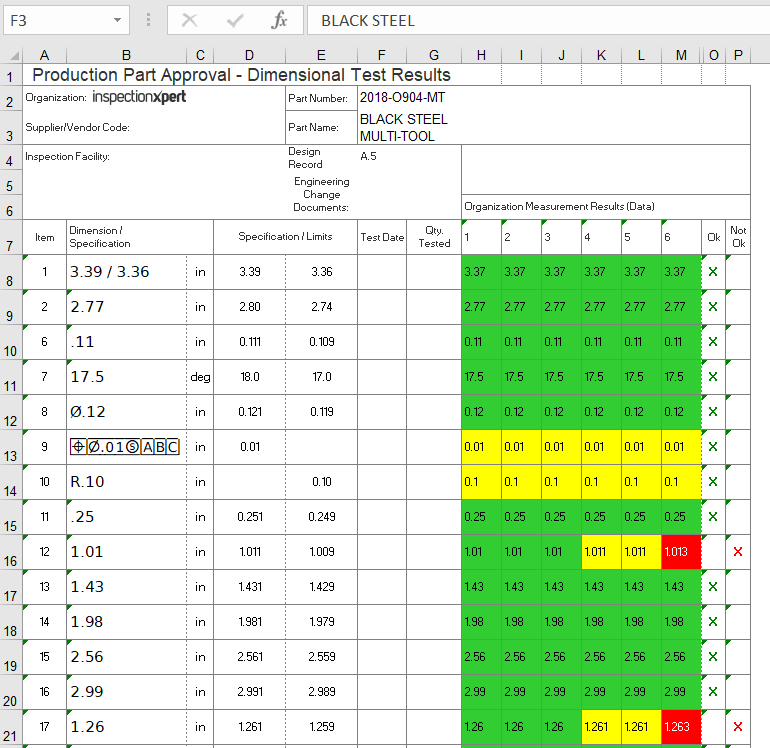

9. Resultados dimensionales

Una lista de cada dimensión en el dibujo de piezas y resultados de medición con globos. Esta lista incluye las características del producto, la especificación, los resultados de medición y la evaluación que muestra si la dimensión «pasó» o «falló». Por lo general, se informa un mínimo de 6 piezas por producto. A continuación se muestra un ejemplo de Informe de resultados de pruebas dimensionales PPAP. Obtenga más información sobre cómo crear informes de resultados dimensionales PPAP y cómo puede importar datos de CMM a su informe de resultados dimensionales.

10. Registros de pruebas de material / rendimiento

A s resumen de todas las pruebas que se han realizado en la pieza. El resumen debe documentar cualquier resultado de inspección aprobado o reprobado. El cliente y el proveedor deben firmarlo para demostrar que se han realizado todas las pruebas requeridas y que se han enviado todos los datos adicionales para las pruebas.

11. Estudios de proceso inicial

Generalmente , esto incluye gráficos SPC (Control estadístico de procesos) para características críticas. Estos estudios demuestran que los procesos críticos son estables y están listos para comenzar las compilaciones de validación del proceso.

12. Documentación de laboratorio calificado

Incluye todas las certificaciones de la industria para cualquier laboratorio que participó en la realización de pruebas de validación.

13. Informe de aprobación de apariencia (AAR)

El Informe de aprobación de apariencia verifica que el cliente haya inspeccionado el producto final y que cumpla con todas las especificaciones de apariencia requeridas para el diseño. El informe incluye color, texturas y ajuste (espacios entre partes), etc.

14. Piezas de producción de muestra

Se incluye una imagen de las piezas de producción en la documentación del PPAP junto con la ubicación donde se almacenan las piezas.

15. Muestra maestra

Una parte de muestra que es firmada por el cliente y el proveedor.La parte maestra se usa normalmente para capacitar a los operadores en inspecciones subjetivas como visuales o por ruido.

16. Ayudas de comprobación

Las ayudas de comprobación se utilizan en producción y son una lista detallada de todas las herramientas que se utilizan para inspeccionar las piezas de prueba o medir durante el proceso de montaje. Esta ayuda enumerará la pieza, describirá la herramienta y tendrá el programa de calibración de la herramienta.

17. Registros de cumplimiento de los requisitos específicos del cliente

Esta sección de los requisitos de PPAP es donde cada cliente enumera sus propios requisitos específicos para el proceso de PPAP.

18. Garantía de envío de piezas (PSW)

La garantía de envío de piezas es un resumen de todo el envío de PPAP y especifica:

- Los números de dibujo y las revisiones

- Información de la pieza

- Resultados de la prueba

- Números de declaraciones de materiales

- Cualquier desviación de elementos anteriores

Obtenga más información sobre el envío de piezas Garantice y descargue plantillas PSW gratuitas como archivos Excel y PDF.