1. Documentação de projeto

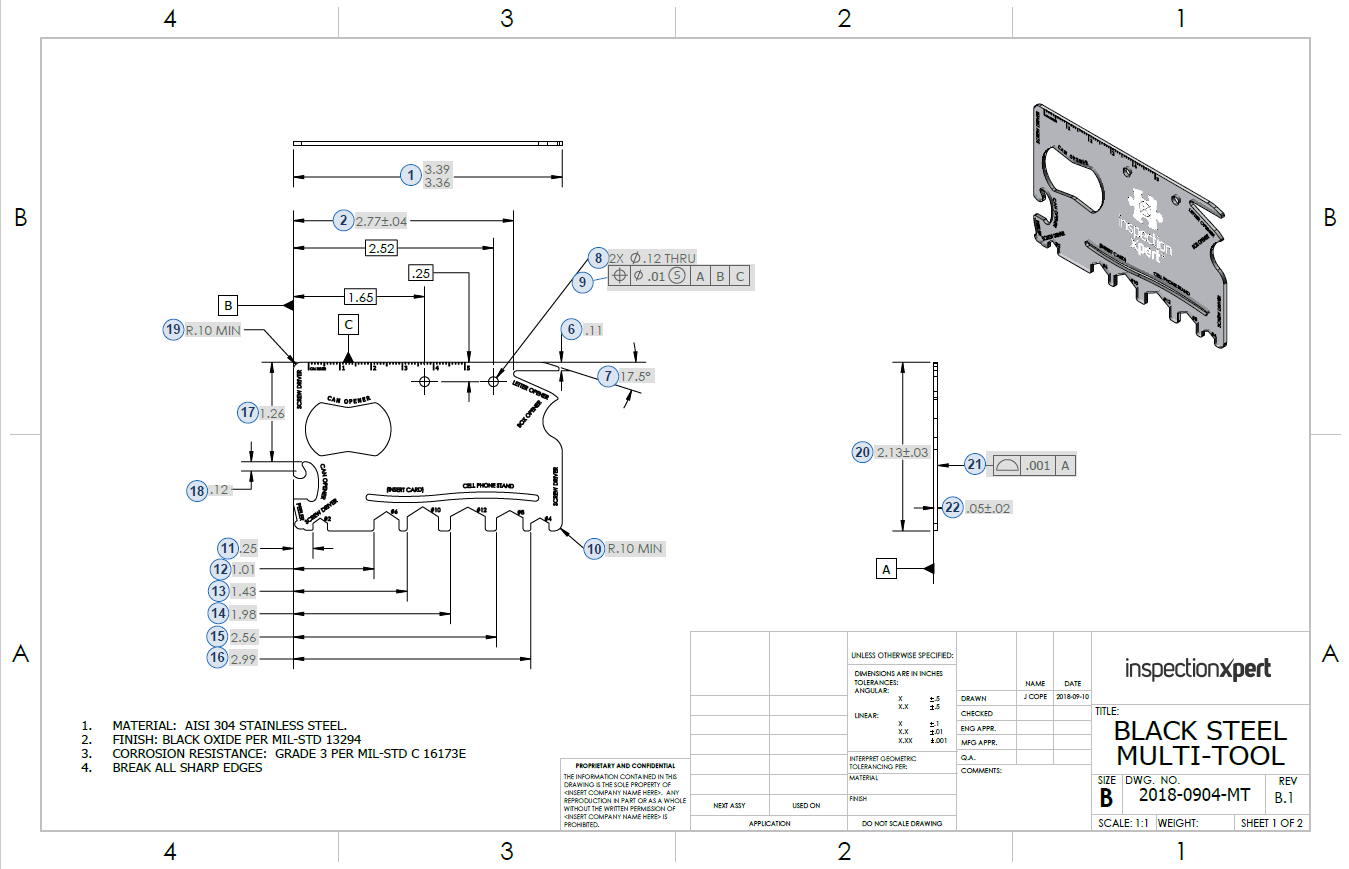

Um desenho de peça que geralmente é fornecido pelo cliente. Cada recurso no desenho da peça deve ser aumentado (ou borbulhado) para corresponder aos resultados da inspeção. Isso inclui notas de impressão, notas de tolerância padrão e especificações, e qualquer outra coisa que seja relevante para o design da peça.

Abaixo está um exemplo de um desenho de peça em balão. Saiba mais sobre como criar um desenho de peça em balão para PPAP.

Por que incluir uma cópia do desenho de peça em seu PPAP ?

Mostra ao seu cliente que você tem uma cópia do desenho da peça e garante que ambos estejam discutindo a mesma peça.

2. Documentação de mudança de engenharia

Um documento que mostra a descrição detalhada da mudança, geralmente chamado de “Notificação de mudança de engenharia”. Este documento só é necessário se houver alguma alteração.

3. Aprovação de engenharia do cliente

Essa aprovação geralmente é o teste de engenharia com peças de produção de amostra realizada pelo cliente. Um “desvio temporário” geralmente é necessário para enviar peças ao cliente antes que o PPAP seja concluído. Seu cliente pode exigir outras aprovações de engenharia adicionais.

4. Análise de efeito e modo de falha de projeto (DFMEA)

Modo de falha de projeto e análise de efeito (DFMEA) é uma aplicação da Análise de efeito e modo de falha (FMEA) que é específica para o estágio de projeto. O DFMEA permite que a equipe de projeto documente o que prevêem sobre as falhas potenciais de um produto antes de concluir um projeto e use essas informações para mitigar as causas da falha.

5. Diagrama de fluxo do processo

O diagrama de fluxo de processo mostra todas as etapas necessárias na fabricação da peça. Deve incluir todas as etapas principais no processamento da peça, incluindo componentes de entrada, medição e inspeção. O diagrama de fluxo de processo deve corresponder ao plano de controle e o Modo de Falha do Processo e Análise de Efeitos (PFMEA) e também inclui o fluxo de materiais e peças não conformes.

6. Modo de Falha do Processo e Análise de Efeitos (PFMEA)

Processo A Análise de Modo de Falha e Efeitos (PFMEA) avalia cada etapa do processo de produção para indicar o que pode dar errado durante a fabricação e montagem de cada peça.

7. Plano de Controle

O Controle O plano espelha o PFMEA (Modo de Falha do Processo e Análise de Efeitos) e fornece mais detalhes sobre como problemas potenciais são verificados na inspeção de recebimento, processo de montagem ou durante a inspeção da peça acabada.

8. Estudos de análise de sistemas de medição

A análise de sistemas de medição é um estudo em si e estará em conformidade com o padrão ISO ou TS relevante do cliente. Normalmente inclui o medidor R & R (Repetibilidade e reprodutibilidade do medidor) para as características críticas e uma confirmação de que os medidores usados para medir essas características estão calibrados.

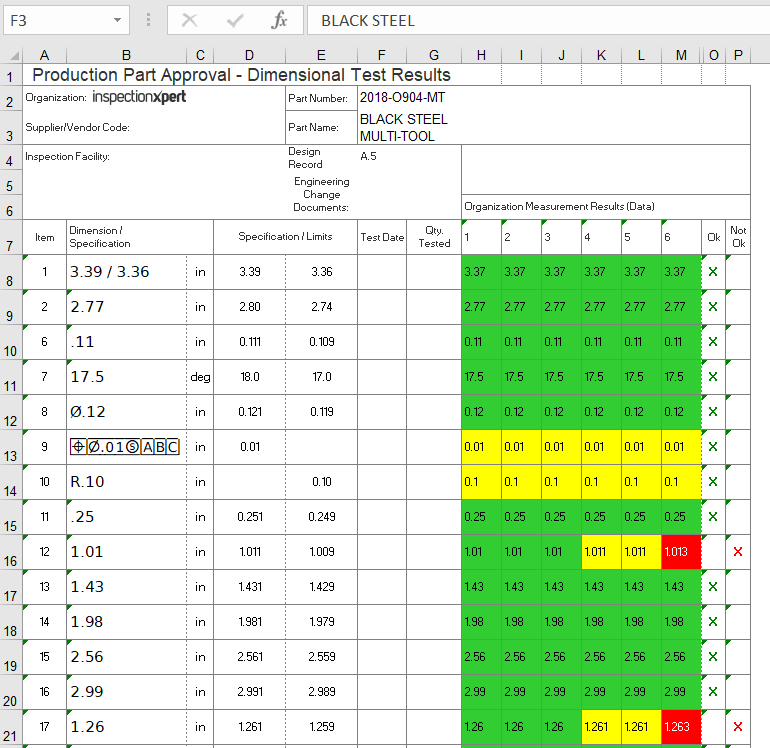

9. Resultados dimensionais

Uma lista de todas as dimensões no desenho de peça em balão e resultados de medição. Esta lista inclui a característica do produto, especificação, resultados de medição e avaliação que mostra se a dimensão “passou” ou “falhou”. Normalmente, um mínimo de 6 peças são relatadas por produto. Abaixo está um exemplo de um Relatório de resultados de teste dimensional PPAP. Saiba mais sobre como criar relatórios de resultados dimensionais PPAP e como importar dados CMM para o relatório de resultados dimensionais.

10. Registros de testes de materiais / desempenho

A s um resumo de todos os testes realizados na peça. O resumo deve documentar quaisquer resultados de inspeção de aprovação ou reprovação. Deve ser assinado pelo cliente e pelo fornecedor para mostrar que todos os testes exigidos foram realizados e todos os dados adicionais para os testes foram enviados.

11. Estudos iniciais do processo

Geralmente , isso inclui gráficos SPC (Controle Estatístico de Processo) para características críticas. Esses estudos demonstram que os processos críticos são estáveis e estão prontos para começar as compilações de validação do processo.

12. Documentação de laboratório qualificado

Inclui todas as certificações do setor para qualquer laboratório envolvido na conclusão do teste de validação.

13. Relatório de aprovação de aparência (AAR)

O Relatório de aprovação de aparência verifica se o cliente inspecionou o produto final e se ele atende a todas as especificações de aparência exigidas para o design. O relatório inclui cores, texturas, bem como ajuste (espaços entre as partes), etc.

14. Amostra de peças de produção

Uma imagem das peças de produção está incluída na documentação do PPAP junto com o local onde as peças estão armazenadas.

15. Amostra mestre

Uma peça de amostra que é assinada pelo cliente e fornecedor.A parte mestre é normalmente usada para treinar operadores em inspeções subjetivas, como visuais ou de ruído.

16. Auxiliares de verificação

Os auxiliares de verificação são usados pela produção e são uma lista detalhada de todas as ferramentas usadas para inspecionar peças de teste ou medição durante o processo de montagem. Este auxílio listará a peça, descreverá a ferramenta e terá o cronograma de calibração para a ferramenta.

17. Registros de conformidade com os requisitos específicos do cliente

Esta seção dos requisitos PPAP é onde cada cliente lista seus próprios requisitos específicos para o processo PPAP.

18. Garantia de envio de peças (PSW)

A garantia de envio de peças é um resumo de todo o envio de PPAP e especifica:

- Os números dos desenhos e as revisões

- Informações da peça

- Resultados do teste

- Números das declarações de material

- Quaisquer desvios de elementos anteriores

Saiba mais sobre o envio de peça Garanta e baixe modelos PSW gratuitos como arquivos Excel e PDF.