1. Dokumentacja projektowa

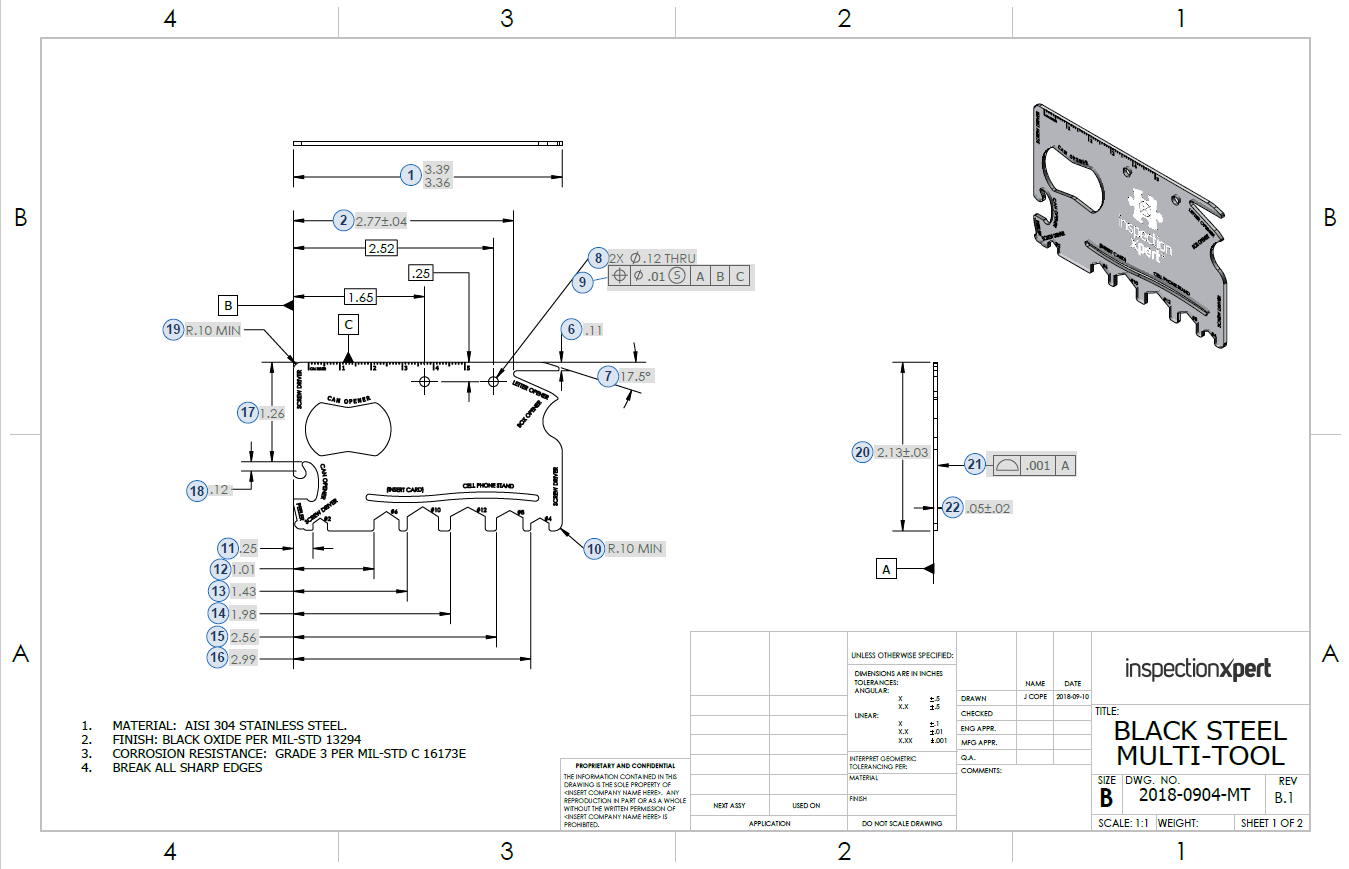

Rysunek części, który jest zwykle dostarczany przez klienta. Każdy element na rysunku części musi być oznaczony numerem (lub bąbelkami), aby odpowiadał wynikom kontroli. Obejmuje to uwagi do druku, uwagi i specyfikacje dotyczące standardowej tolerancji, a także wszystko inne, co jest istotne dla projektu części.

Poniżej znajduje się przykład rysunku części z odnośnikiem. Dowiedz się więcej o tym, jak utworzyć rysunek części z odnośnikiem dla PPAP.

Po co dołączać kopię rysunku części do swojego PPAP ?

Pokazuje klientowi, że masz kopię rysunku części i zapewnia, że oboje omawiacie tę samą część.

2. Dokumentacja zmian technicznych

Dokument przedstawiający szczegółowy opis zmiany, zwykle nazywany „Powiadomieniem o zmianie technicznej”. Ten dokument jest wymagany tylko w przypadku zmiany.

3. Zatwierdzenie inżynieryjne klienta

Zatwierdzenie to jest zwykle próbą techniczną z próbnymi częściami produkcyjnymi wykonywanymi przez klienta. Często wymagane jest „tymczasowe odchylenie”, aby wysłać części do klienta przed zakończeniem PPAP. Twój klient może wymagać innych dodatkowych zezwoleń inżynieryjnych.

4. Analiza trybów uszkodzeń i skutków projektu (DFMEA)

Analiza trybów uszkodzeń i skutków projektu (DFMEA) to zastosowanie analizy trybów uszkodzeń i skutków (FMEA), które są specyficzne dla etapu projektowania. DFMEA umożliwia zespołowi projektowemu udokumentowanie tego, co przewidują na temat potencjalnych awarii produktu przed ukończeniem projektu i wykorzystanie tych informacji do złagodzenia przyczyn awarii.

5. Diagram przepływu procesu

Schemat przebiegu procesu przedstawia wszystkie kroki wymagane w produkcji części. Powinien obejmować wszystkie główne etapy przetwarzania części, w tym przychodzące komponenty, pomiary i kontrolę. Schemat przebiegu procesu powinien być zgodny z planem kontroli oraz analizę trybów i skutków awarii procesu (PFMEA), a także przepływ niezgodnych materiałów i części.

6. Analiza trybu i skutków awarii procesu (PFMEA)

Proces Analiza trybu i skutków awarii (PFMEA) ocenia każdy etap procesu produkcyjnego, aby wskazać, co może pójść nie tak podczas produkcji i montażu każdej części.

7. Plan kontroli

Kontrola Plan odzwierciedla PFMEA (tryb awarii procesu i analizę skutków) i zapewnia więcej szczegółowe informacje o tym, jak potencjalne problemy są sprawdzane w przychodzącej inspekcji, procesie montażu lub podczas kontroli gotowej części.

8. Badania analizy systemów pomiarowych

Analiza systemów pomiarowych jest badaniem samą w sobie i będzie zgodna z odpowiednią normą ISO lub TS klienta. Zazwyczaj obejmuje wskaźnik R & R (Powtarzalność i odtwarzalność miernika) dla krytycznych charakterystyk i potwierdzenie, że mierniki używane do pomiaru tych charakterystyk są skalibrowane.

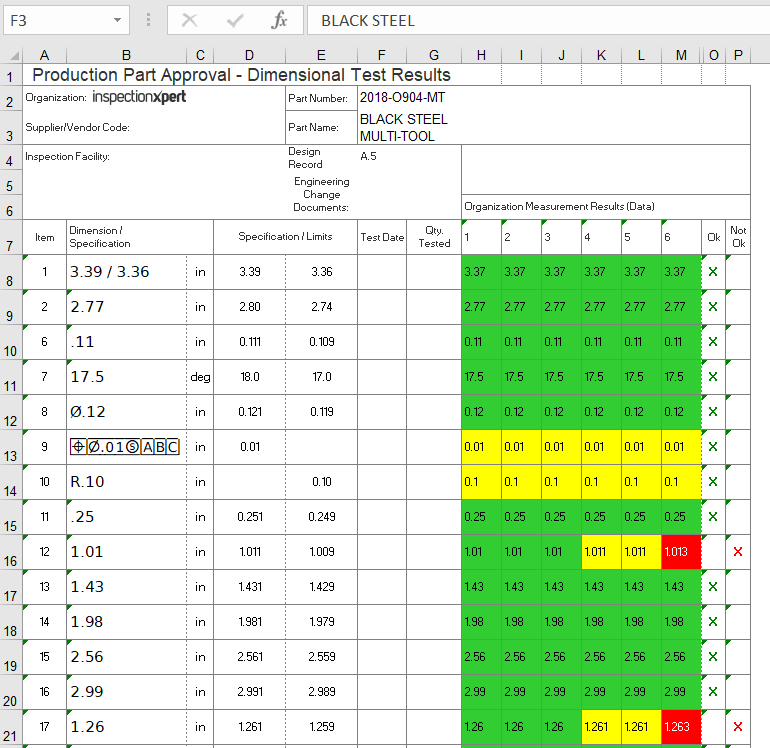

9. Wyniki wymiarowe

Lista wszystkich wymiarów na rysunek części z balonem i wyniki pomiarów. Ta lista zawiera charakterystykę produktu, specyfikację, wyniki pomiarów i ocenę pokazującą, czy wymiar „przeszedł” czy „nie powiódł się”. Zwykle raportowanych jest co najmniej 6 sztuk na produkt. Poniżej znajduje się przykład Raport wyników testów wymiarowych PPAP. Dowiedz się więcej o tym, jak tworzyć raporty wyników wymiarowych PPAP i jak importować dane CMM do raportu wyników wymiarowych.

10. Zapisy materiałów / testów wydajności

A s podsumowanie wszystkich testów, które zostały przeprowadzone na części. Podsumowanie powinno dokumentować wszystkie pozytywne lub negatywne wyniki inspekcji. Powinien być podpisany przez klienta i dostawcę w celu wykazania, że wszystkie wymagane testy zostały wykonane i wszelkie dodatkowe dane do testów zostały przesłane.

11. Wstępne badania procesu

Ogólnie , obejmuje to wykresy SPC (Statystycznej Kontroli Procesu) dla krytycznych cech. Badania te pokazują, że krytyczne procesy są stabilne i są gotowe do rozpoczęcia tworzenia walidacji procesu.

12. Dokumentacja kwalifikowanego laboratorium

Obejmuje wszystkie certyfikaty branżowe dla każdego laboratorium, które brało udział w przeprowadzaniu testów walidacyjnych.

13. Raport zatwierdzenia wyglądu (AAR)

Raport zatwierdzenia wyglądu sprawdza, czy klient sprawdził produkt końcowy i czy spełnia on wszystkie wymagane specyfikacje wyglądu dla projektu. Raport zawiera kolor, tekstury, a także dopasowanie (przerwy między częściami) itp.

14. Przykładowe części produkcyjne

Zdjęcie części produkcyjnych jest zawarte w dokumentacji PPAP wraz z lokalizacją, w której części są przechowywane.

15. Próbka wzorcowa

Część próbna podpisana przez klienta i dostawcę.Część główna jest zwykle używana do szkolenia operatorów w zakresie subiektywnych inspekcji, takich jak wizualne lub hałasu.

16. Pomoce kontrolne

Pomoce kontrolne są używane w produkcji i stanowią szczegółową listę wszystkich narzędzi używanych do sprawdzania testowania lub pomiaru części podczas procesu montażu. Ta pomoc zawiera listę części, opis narzędzia i harmonogram kalibracji narzędzia.

17. Zapisy zgodności z wymaganiami specyficznymi dla klienta

W tej sekcji wymagań PPAP każdy klient wymienia swoje własne specyficzne wymagania dotyczące procesu PPAP.

18. Nakaz przedłożenia części (PSW)

Nakaz przedłożenia części stanowi podsumowanie całego przesłanego PPAP i określa:

- Numery rysunków i poprawki

- Informacje o części

- Wyniki testów

- Numery deklaracji materiałowych

- Wszelkie odchylenia od wcześniejszych elementów

Dowiedz się więcej o przedłożeniu części Gwarancja i pobieranie bezpłatnych szablonów PSW w postaci plików Excel i PDF.