1. Konstruktionsdokumentation

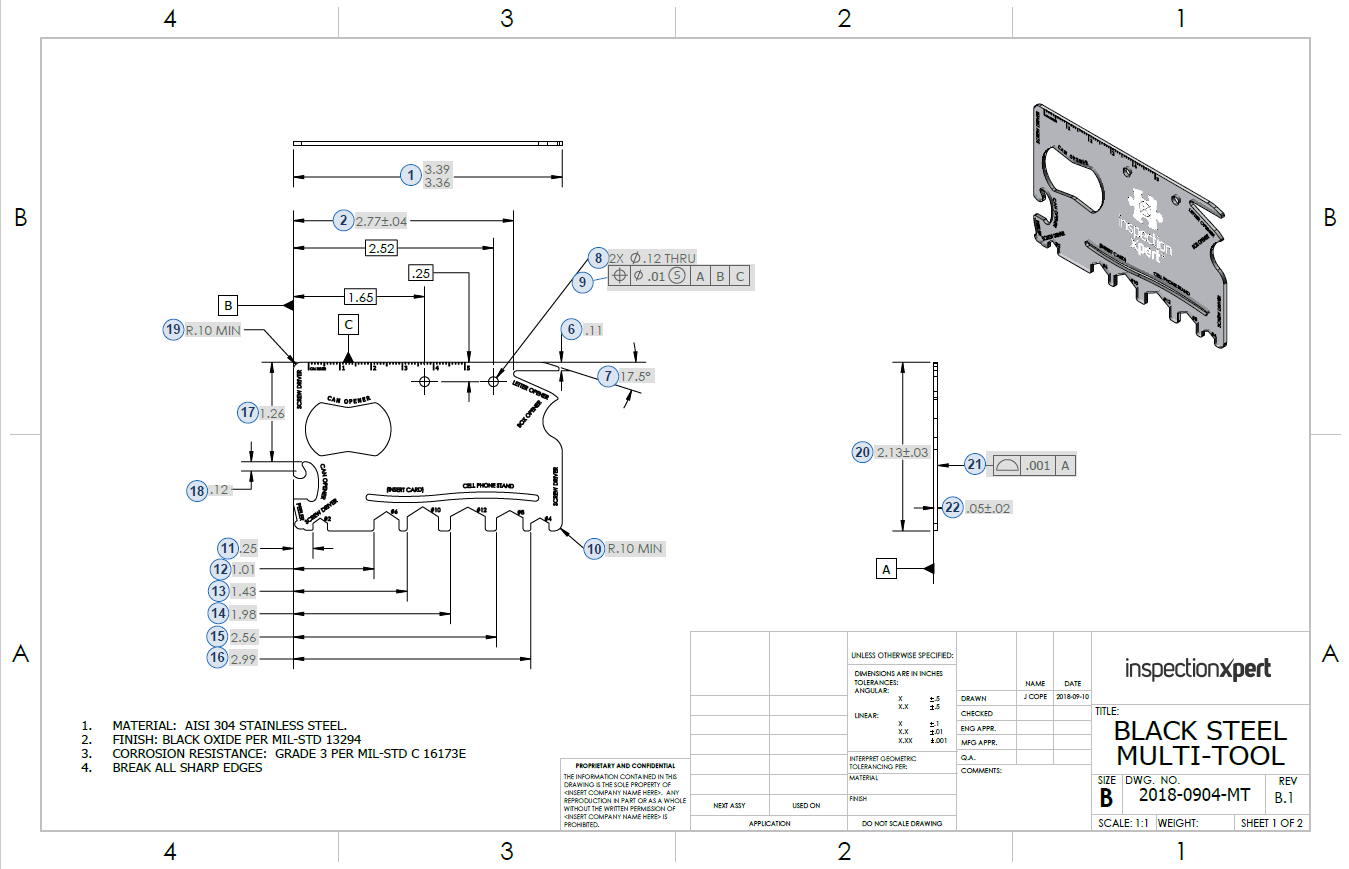

Eine Teilzeichnung, die normalerweise vom Kunden bereitgestellt wird. Jedes Merkmal in der Teilezeichnung muss mit einem Ballon versehen (oder gesprudelt) werden, um den Prüfergebnissen zu entsprechen. Dies umfasst Drucknotizen, Standardtoleranznotizen und -spezifikationen sowie alles andere, was für die Konstruktion des Teils relevant ist.

Unten sehen Sie ein Beispiel für eine Zeichnung mit einem Ballon. Weitere Informationen zum Erstellen einer Ballon-Teilzeichnung für PPAP.

Warum sollten Sie eine Kopie der Teilzeichnung in Ihr PPAP aufnehmen? ?

Es zeigt Ihrem Kunden, dass Sie eine Kopie der Teilezeichnung haben, und stellt sicher, dass Sie beide dasselbe Teil besprechen.

2. Dokumentation zu technischen Änderungen

Ein Dokument, das die detaillierte Beschreibung der Änderung enthält, die normalerweise als „Änderungsmitteilung“ bezeichnet wird. Dieses Dokument ist nur erforderlich, wenn sich etwas ändert.

3. Technische Genehmigung des Kunden

Diese Genehmigung ist normalerweise ein technischer Versuch mit vom Kunden durchgeführten Musterfertigungsteilen. Eine „vorübergehende Abweichung“ ist häufig erforderlich, um Teile an den Kunden zu senden, bevor der PPAP abgeschlossen ist. Ihr Kunde benötigt möglicherweise weitere zusätzliche technische Genehmigungen.

4. Entwurfsfehlermodus- und Effektanalyse (DFMEA)

Die Entwurfsfehlermodus- und Effektanalyse (DFMEA) ist eine Anwendung der Fehlermodus- und Effektanalyse (FMEA), die für die Entwurfsphase spezifisch ist. Mit der DFMEA kann das Designteam dokumentieren, was es über potenzielle Fehler eines Produkts vorhersagt, bevor ein Design abgeschlossen wird, und diese Informationen verwenden, um die Fehlerursachen zu mindern.

5. Prozessablaufdiagramm

Das Prozessflussdiagramm zeigt alle Schritte, die für die Herstellung des Teils erforderlich sind. Es sollte alle Hauptschritte bei der Verarbeitung des Teils enthalten, einschließlich eingehender Komponenten, Messung und Inspektion. Das Prozessflussdiagramm sollte mit dem Kontrollplan übereinstimmen und die Prozessfehlermodus- und Effektanalyse (PFMEA) und umfasst auch den Fluss nicht konformer Materialien und Teile.

6. Prozessfehlermodus- und Effektanalyse (PFMEA)

Prozess Die Fehlermodus- und Auswirkungsanalyse (PFMEA) wertet jeden Schritt im Produktionsprozess aus, um festzustellen, was während der Herstellung und Montage jedes Teils schief gehen könnte.

7. Kontrollplan

Die Kontrolle Plan spiegelt die PFMEA (Process Failure Mode and Effects Analysis) wider und bietet mehr Einzelheiten dazu, wie potenzielle Probleme bei der eingehenden Inspektion, dem Montageprozess oder während der Inspektion des fertigen Teils überprüft werden.

8. Studien zur Analyse von Messsystemen

Die Analyse von Messsystemen ist eine Studie selbst und entspricht dem relevanten ISO- oder TS-Standard des Kunden. In der Regel enthält sie das Messgerät R & R (Wiederholgenauigkeit und Reproduzierbarkeit des Messgeräts) für die kritischen Eigenschaften und eine Bestätigung, dass die zur Messung dieser Eigenschaften verwendeten Messgeräte kalibriert sind.

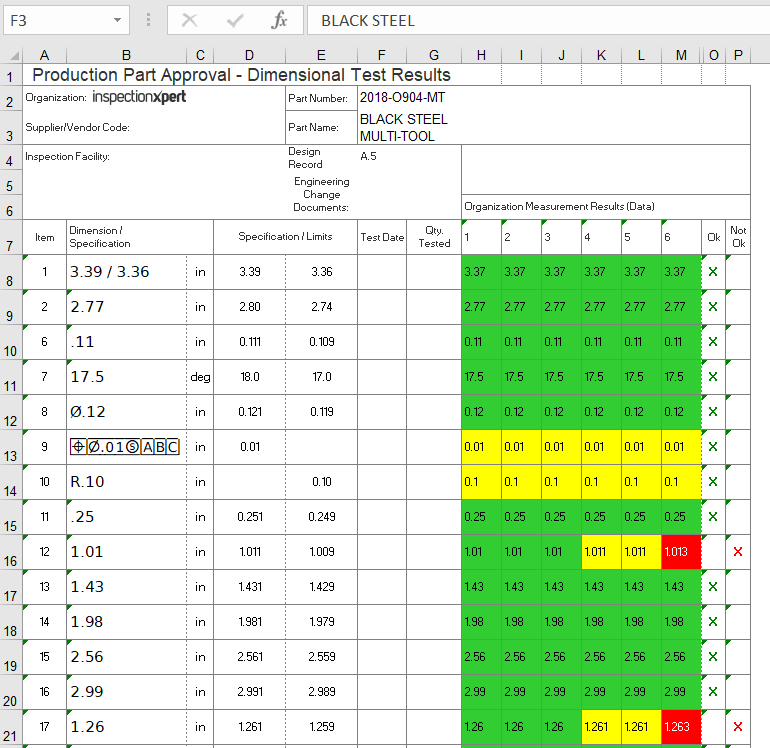

9. Dimensionsergebnisse

Eine Liste aller Dimensionen auf dem Zeichnung und Messergebnisse für Ballonteile. Diese Liste enthält die Produkteigenschaften, Spezifikationen, Messergebnisse und Bewertungen, aus denen hervorgeht, ob die Abmessung „bestanden“ oder „nicht bestanden“ ist. In der Regel werden mindestens 6 Teile pro Produkt angegeben. Nachfolgend finden Sie ein Beispiel für a PPAP-Bericht über dimensionale Testergebnisse. Weitere Informationen zum Erstellen von PPAP-Berichten zu dimensionalen Ergebnissen und zum Importieren von CMM-Daten in Ihren Bericht zu dimensionalen Ergebnissen.

10. Aufzeichnungen von Material- / Leistungstests

A s Zusammenfassung aller Tests, die an dem Teil durchgeführt wurden. Die Zusammenfassung sollte alle bestandenen oder nicht bestandenen Prüfergebnisse dokumentieren. Es sollte vom Kunden und vom Lieferanten unterschrieben werden, um nachzuweisen, dass alle erforderlichen Tests durchgeführt wurden und zusätzliche Daten für Tests eingereicht wurden.

11. Erste Prozessstudien

Im Allgemeinen Dazu gehören SPC-Diagramme (Statistical Process Control) für kritische Merkmale. Diese Studien zeigen, dass die kritischen Prozesse stabil sind und bereit sind, mit der Erstellung der Prozessvalidierung zu beginnen.

12. Qualifizierte Labordokumentation

Enthält alle Branchenzertifizierungen für jedes Labor, das an der Durchführung von Validierungstests beteiligt war.

13. Appearance Approval Report (AAR)

Der Appearance Approval Report überprüft, ob der Kunde das Endprodukt geprüft hat und alle erforderlichen Erscheinungsbildspezifikationen für das Design erfüllt. Der Bericht enthält Farbe, Texturen sowie Passform (Lücken zwischen Teilen) usw.

14. Beispiel für Produktionsteile

In der PPAP-Dokumentation ist ein Bild der Produktionsteile zusammen mit dem Speicherort der Teile enthalten.

15. Hauptmuster

Ein Musterteil, das vom Kunden und Lieferanten abgemeldet wird.Der Hauptteil wird normalerweise verwendet, um Bediener in subjektiven Inspektionen wie visuell oder auf Lärm zu schulen.

16. Prüfhilfen

Prüfhilfen werden von der Produktion verwendet und sind eine detaillierte Liste aller Werkzeuge, die zur Inspektion von Test- oder Messteilen während des Montageprozesses verwendet werden. Diese Hilfe listet das Teil auf, beschreibt das Werkzeug und erstellt den Kalibrierungsplan für das Werkzeug.

17. Aufzeichnungen über die Einhaltung kundenspezifischer Anforderungen

In diesem Abschnitt der PPAP-Anforderungen listet jeder Kunde seine eigenen spezifischen Anforderungen für den PPAP-Prozess auf.

18. Part Submission Warrant (PSW)

Der Part Submission Warrant ist eine Zusammenfassung der gesamten PPAP-Einreichung und gibt Folgendes an:

- Die Zeichnungsnummern und Revisionen

- Teileinformationen

- Testergebnisse

- Materialdeklarationsnummern

- Abweichungen von früheren Elementen

Erfahren Sie mehr über die Teileinreichung Gewähren Sie und laden Sie kostenlose PSW-Vorlagen als Excel- und PDF-Dateien herunter.