1. Documentație de proiectare

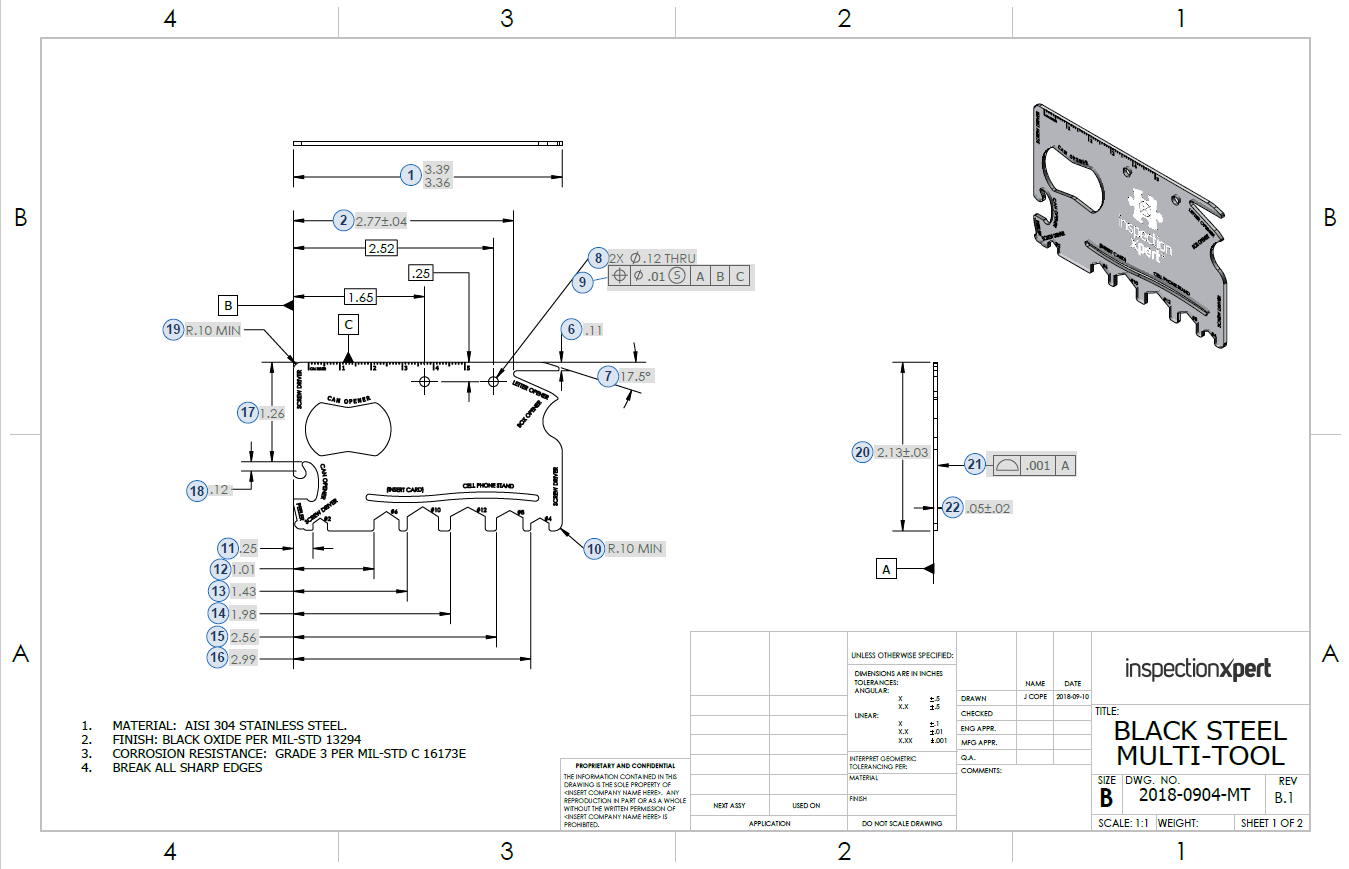

Un desen care este de obicei furnizat de client. Fiecare caracteristică din desenul piesei trebuie să fie balonată (sau barbotată) pentru a corespunde cu rezultatele inspecției. Aceasta include note de tipărire, note și specificații standard de toleranță și orice altceva care este relevant pentru proiectarea piesei.

Mai jos este un exemplu de desen cu piese balonate. Aflați mai multe despre cum să creați un desen cu piese balonate pentru PPAP.

De ce să includeți o copie a desenului piesei în PPAP ?

Acesta arată clientului dvs. că aveți o copie a desenului piesei și vă asigură că discutați amândoi despre aceeași parte.

2. Documentație privind modificările tehnice

Un document care prezintă descrierea detaliată a modificării denumită de obicei „Notificare privind modificările tehnice”. Acest document este necesar numai dacă există o modificare.

3. Aprobarea ingineriei clientului

Această aprobare este de obicei încercarea inginerească cu piese de producție eșantionate efectuate de client. Este adesea necesară o „abatere temporară” pentru a trimite piese către client înainte de finalizarea PPAP. Este posibil ca clientul dvs. să solicite alte aprobări tehnice suplimentare.

4. Modul de eșec de proiectare și analiza efectelor (DFMEA)

Modul de eșec de proiectare și analiza efectelor (DFMEA) este o aplicație a modului de eșec și a analizei efectelor (FMEA) care este specifică etapei de proiectare. DFMEA permite echipei de proiectare să documenteze ceea ce prezic despre potențialele eșecuri ale unui produs înainte de finalizarea proiectării și să utilizeze aceste informații pentru a atenua cauzele eșecului.

5. Diagrama fluxului de proces

Diagrama fluxului de proces arată toți pașii necesari pentru fabricarea piesei. Ar trebui să includă toți pașii principali în procesarea piesei, inclusiv componentele primite, măsurarea și inspecția. Diagrama fluxului de proces ar trebui să corespundă planului de control și Analiza efectelor și modului de eroare a procesului (PFMEA) și include, de asemenea, fluxul de materiale și piese neconforme.

6. Analiza efectelor și modului de eroare a procesului (PFMEA)

Procesul Analiza modului de eroare și a efectelor (PFMEA) evaluează fiecare pas din procesul de producție pentru a indica ce ar putea merge prost în timpul fabricării și asamblării fiecărei părți.

7. Planul de control

Controlul Planul reflectă PFMEA (Modul de eroare de proces și analiza efectelor) și oferă mai multe detalii despre modul în care sunt verificate problemele potențiale în inspecția primită, procesul de asamblare sau în timpul inspecției piesei finite.

8. Studii de analiză a sistemelor de măsurare

Analiza sistemelor de măsurare este un studiu în sine și se va conforma standardelor ISO sau TS relevante ale clientului. De obicei include Calibru R & R (Repetabilitate și reproductibilitate a gabaritului) pentru caracteristicile critice și confirmarea faptului că calibrele utilizate pentru măsurarea acestor caracteristici sunt calibrate.

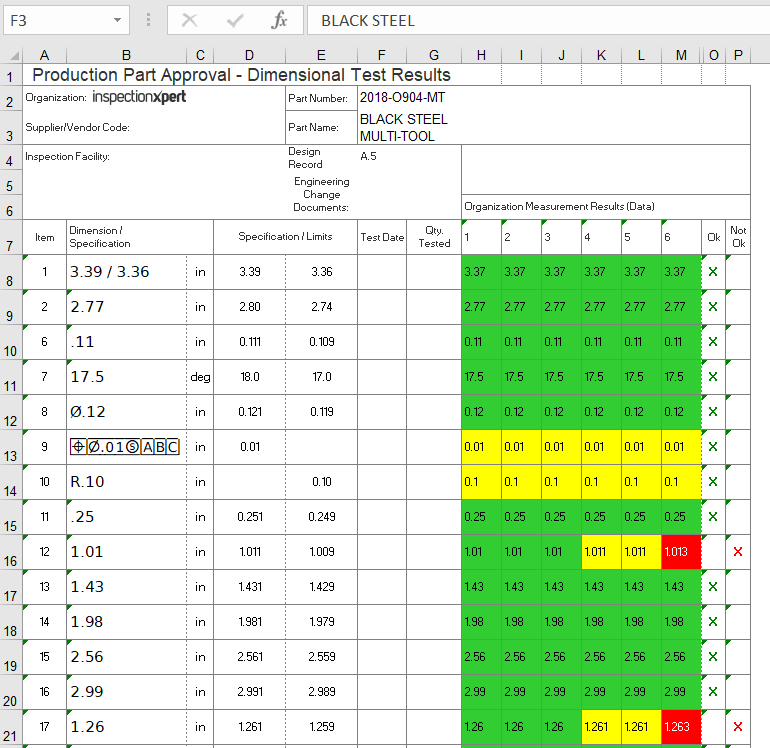

9. Rezultate dimensionale

O listă cu fiecare dimensiune pe desen cu piese balonate și rezultate ale măsurătorilor. Această listă include caracteristica produsului, specificațiile, rezultatele măsurătorilor și evaluarea care arată dacă dimensiunea „a trecut” sau „a eșuat”. De obicei, sunt raportate minimum 6 bucăți per produs. Mai jos este un exemplu de Raportul rezultatelor testului dimensional PPAP. Aflați mai multe despre cum să creați rapoarte de rezultate dimensionale PPAP și despre cum puteți importa date CMM în raportul rezultatelor dimensionale.

10. Înregistrări ale testelor de material / performanță

A s ummary a tuturor testelor care au fost efectuate pe partea. Rezumatul ar trebui să documenteze orice rezultat al inspecției. Ar trebui să fie semnat de către client și furnizor pentru a arăta că s-au făcut toate testele necesare și că au fost trimise orice date suplimentare pentru teste.

11. Studii inițiale de proces

În general , aceasta include diagrame SPC (Controlul procesului statistic) pentru caracteristicile critice. Aceste studii demonstrează că procesele critice sunt stabile și sunt gata să înceapă procesele de validare a proceselor.

12. Documentație de laborator calificată

Include toate certificările din industrie pentru orice laborator implicat în finalizarea testelor de validare.

13. Raportul de aprobare a aspectului (AAR)

Raportul de aprobare a aspectului verifică dacă clientul a inspectat produsul final și îndeplinește toate specificațiile de aspect necesare pentru proiectare. Raportul include culoare, texturi, precum și potrivire (spații între părți) etc.

14. Exemple de piese de producție

O imagine a pieselor de producție este inclusă în documentația PPAP împreună cu locația în care sunt stocate piesele.

15. Eșantion principal

Un eșantion de piesă semnat de client și furnizor.Partea principală este utilizată în mod normal pentru instruirea operatorilor cu privire la inspecții subiective, cum ar fi vizuale sau pentru zgomot.

16. Ajutoarele de verificare

Ajutoarele de verificare sunt utilizate de producție și reprezintă o listă detaliată a tuturor instrumentelor utilizate pentru a inspecta testarea sau măsurarea pieselor în timpul procesului de asamblare. Acest ajutor va enumera partea, va descrie instrumentul și va avea programul de calibrare pentru instrument.

17. Înregistrări de conformitate cu cerințele specifice ale clienților

Această secțiune a cerințelor PPAP este în cazul în care fiecare client listează propriile cerințe specifice pentru procesul PPAP.

18. Mandatul de trimitere parțială (PSW)

Mandatul de trimitere parțială este un rezumat al întregii trimiteri PPAP și specifică:

- Numerele desenului și revizuirile

- Informații despre piesă

- Rezultatele testului

- Numerele declarațiilor materiale

- Orice abateri de la elementele anterioare

Aflați mai multe despre trimiterea părții Garantează și descarcă șabloane PSW gratuite în format Excel și PDF.