1. Ontwerpdocumentatie

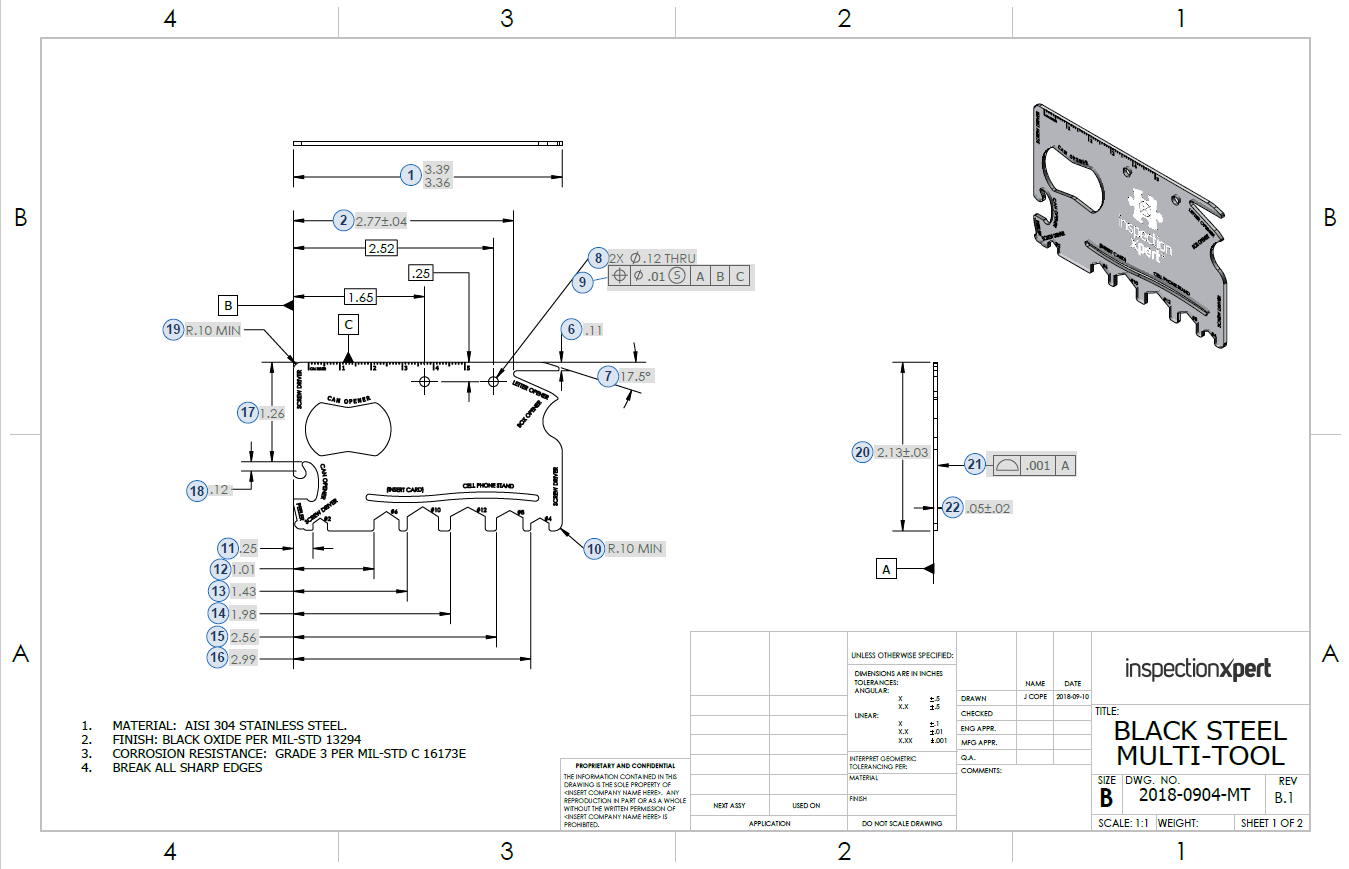

Een onderdeeltekening die meestal door de klant wordt aangeleverd. Elk kenmerk op de onderdeeltekening moet een ballon (of bubbel) hebben om overeen te komen met de inspectieresultaten. Dit omvat printnotities, standaardtolerantienotities en specificaties, en al het andere dat relevant is voor het ontwerp van het onderdeel.

Hieronder ziet u een voorbeeld van een onderdeeltekening met ballon. Meer informatie over het maken van een onderdeeltekening met ballon voor PPAP.

Waarom zou u een kopie van de onderdeeltekening in uw PPAP opnemen? ?

Het laat uw klant zien dat u een kopie van de onderdeeltekening heeft en zorgt ervoor dat u beiden hetzelfde onderdeel bespreekt.

2. Engineering Change Documentation

Een document dat de gedetailleerde beschrijving van de wijziging toont, gewoonlijk een “Engineering Change Notice” genoemd. Dit document is alleen nodig als er een wijziging is.

3. Technische goedkeuring door de klant

Deze goedkeuring is meestal de technische test met voorbeeldproductieonderdelen die door de klant worden uitgevoerd. Een “tijdelijke afwijking” is vaak vereist om onderdelen naar de klant te sturen voordat de PPAP voltooid is. Uw klant heeft mogelijk andere aanvullende technische goedkeuringen nodig.

4. Design Failure Mode and Effect Analysis (DFMEA)

Design Failure Mode and Effect Analysis (DFMEA) is een toepassing van de Failure Mode and Effect Analysis (FMEA) die specifiek is voor de ontwerpfase. De DFMEA stelt het ontwerpteam in staat om te documenteren wat ze voorspellen over de mogelijke fouten van een product voordat een ontwerp wordt voltooid en deze informatie te gebruiken om de oorzaken van de mislukking te verminderen.

5. Processtroomschema

Het processtroomdiagram toont alle stappen die nodig zijn bij de fabricage van het onderdeel. Het moet alle hoofdstappen in de verwerking van het onderdeel bevatten, inclusief inkomende componenten, metingen en inspectie. Het processtroomdiagram moet overeenkomen met het controleplan en de Process Failure Mode and Effects Analysis (PFMEA) en omvat ook de stroom van niet-conforme materialen en onderdelen.

6. Process Failure Mode and Effects Analysis (PFMEA)

Proces Failure Mode and Effects Analysis (PFMEA) evalueert elke stap in het productieproces om aan te geven wat er mis kan gaan tijdens de fabricage en montage van elk onderdeel.

7. Controleplan

The Control Plan weerspiegelt de PFMEA (Process Failure Mode and Effects Analysis) en biedt meer details over hoe mogelijke problemen worden gecontroleerd tijdens de inkomende inspectie, het assemblageproces of tijdens de inspectie van het voltooide onderdeel.

8. Meetsysteemanalyse Studies

De Meetsysteemanalyse is een studie op zich en zal voldoen aan de relevante ISO- of TS-norm van de klant. Meestal omvat deze de meter R & R (Herhaalbaarheid en reproduceerbaarheid van meters) voor de kritische kenmerken en een bevestiging dat meters die worden gebruikt om deze kenmerken te meten, zijn gekalibreerd.

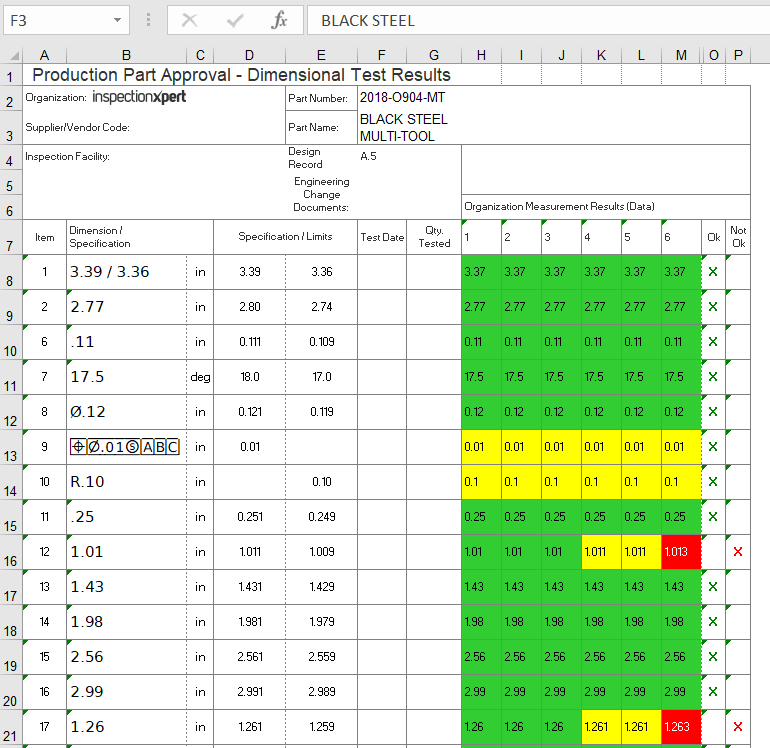

9. Dimensionale resultaten

Een lijst van elke dimensie op de tekening met ballonvormige onderdelen en meetresultaten. Deze lijst bevat de productkenmerken, specificaties, meetresultaten en beoordeling waaruit blijkt of de dimensie ‘geslaagd’ of ‘mislukt’ is. Meestal worden er minimaal zes stuks per product gerapporteerd. Hieronder ziet u een voorbeeld van een Rapport met dimensionale PPAP-testresultaten. Meer informatie over het maken van rapporten met dimensionale PPAP-resultaten en hoe u CMM-gegevens kunt importeren in uw rapport met dimensionale resultaten.

10. Verslagen van materiaal- / prestatietests

A s lijst met alle tests die op het onderdeel zijn uitgevoerd. De samenvatting moet alle inspectieresultaten die wel of niet slagen, documenteren. Het moet worden ondertekend door de klant en de leverancier om aan te tonen dat alle vereiste tests zijn uitgevoerd en dat eventuele aanvullende gegevens voor tests zijn ingediend.

11. Initiële processtudies

In het algemeen , dit omvat SPC-grafieken (Statistical Process Control) voor kritieke kenmerken. Deze onderzoeken tonen aan dat de kritieke processen stabiel zijn en klaar zijn om te beginnen met de procesvalidatie.

12. Gekwalificeerde laboratoriumdocumentatie

Bevat alle branchecertificeringen voor elk laboratorium dat betrokken was bij het voltooien van validatietests.

13. Appearance Approval Report (AAR)

Het Appearance Approval Report bevestigt dat de klant het eindproduct heeft geïnspecteerd en voldoet aan alle vereiste uiterlijkspecificaties voor het ontwerp. Het rapport bevat zowel kleur, texturen als pasvorm (openingen tussen onderdelen), etc.

14. Voorbeeld van productieonderdelen

Een foto van de productieonderdelen is opgenomen in de PPAP-documentatie samen met de locatie waar de onderdelen zijn opgeslagen.

15. Master Sample

Een monsteronderdeel dat wordt afgetekend door de klant en leverancier.Het master-gedeelte wordt normaal gesproken gebruikt om operators te trainen in subjectieve inspecties, zoals visueel of voor geluid.

16. Controlehulpmiddelen

Controlehulpmiddelen worden door de productie gebruikt en zijn een gedetailleerde lijst van alle tools die worden gebruikt om onderdelen te inspecteren of te meten tijdens het montageproces. Dit hulpmiddel geeft een lijst van het onderdeel, beschrijft het gereedschap en heeft het kalibratieschema voor het gereedschap.

17. Verslagen van naleving van klantspecifieke vereisten

In dit gedeelte van de PPAP-vereisten vermeldt elke klant zijn eigen specifieke vereisten voor het PPAP-proces.

18. Part Submission Warrant (PSW)

Het Part Submission Warrant (PSW) is een samenvatting van de volledige PPAP-inzending en specificeert:

- De trekkingsnummers en herzieningen

- Onderdeelinformatie

- Testresultaten

- Nummers van materiaalverklaringen

- Eventuele afwijkingen van eerdere elementen

Meer informatie over de indiening van het onderdeel Garantie en download gratis PSW-sjablonen als Excel- en PDF-bestanden.