1. Documentazione di progettazione

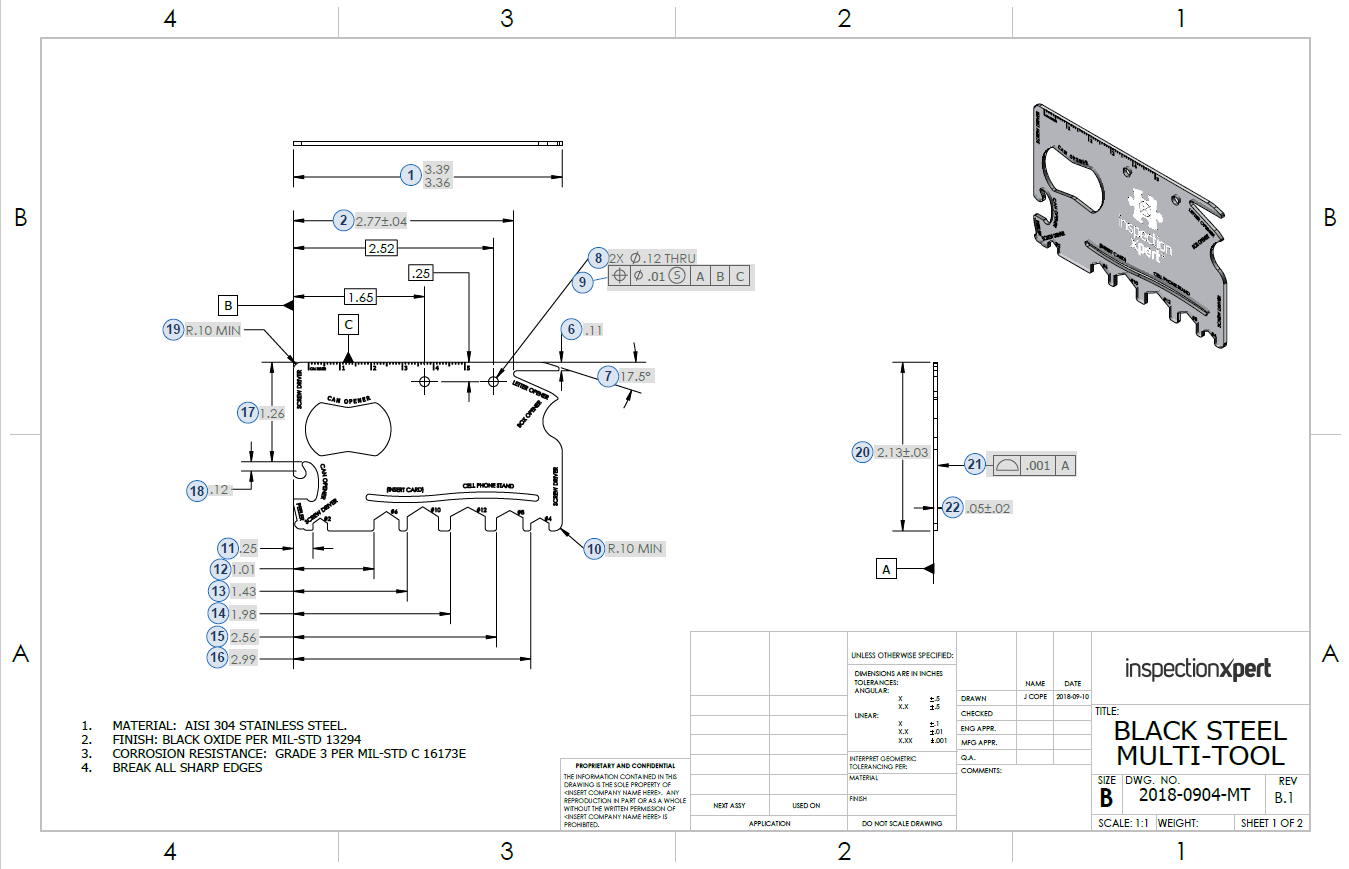

Un disegno della parte che viene solitamente fornito dal cliente. Ogni caratteristica sul disegno della parte deve essere gonfiata (o bollita) per corrispondere ai risultati dell’ispezione. Ciò include note di stampa, note e specifiche sulle tolleranze standard e qualsiasi altra cosa rilevante per la progettazione della parte.

Di seguito è riportato un esempio di disegno di una parte pallinata. Ulteriori informazioni su come creare un disegno della parte con pallinatura per PPAP.

Perché includere una copia del disegno della parte nel PPAP ?

Mostra al tuo cliente che hai una copia del disegno della parte e garantisce che stiate discutendo entrambi la stessa parte.

2. Documentazione sulle modifiche di progettazione

Un documento che mostra la descrizione dettagliata della modifica, solitamente chiamata “Avviso di modifica di progettazione”. Questo documento è necessario solo in caso di modifiche.

3. Approvazione dell’ingegneria del cliente

Questa approvazione è solitamente la prova di progettazione con parti di produzione campione eseguite dal cliente. Spesso è richiesta una “deviazione temporanea” per inviare parti al cliente prima che il PPAP sia completo. Il tuo cliente potrebbe richiedere altre approvazioni tecniche aggiuntive.

4. Design Failure Mode and Effect Analysis (DFMEA)

Design Failure Mode and Effect Analysis (DFMEA) è un’applicazione dell’FMEA (Failure Mode and Effects Analysis) specifica per la fase di progettazione. La DFMEA consente al team di progettazione di documentare ciò che prevede sui potenziali guasti di un prodotto prima di completare un progetto e di utilizzare queste informazioni per mitigare le cause del guasto.

5. Diagramma del flusso del processo

Il diagramma di flusso del processo mostra tutte le fasi richieste nella produzione della parte. Dovrebbe includere tutte le fasi principali dell’elaborazione della parte, inclusi i componenti in entrata, la misurazione e l’ispezione. Il diagramma di flusso del processo deve corrispondere al piano di controllo e il Process Failure Mode and Effects Analysis (PFMEA) e include anche il flusso di materiali e parti non conformi.

6. Process Failure Mode and Effects Analysis (PFMEA)

Processo La Failure Mode and Effects Analysis (PFMEA) valuta ogni fase del processo di produzione per indicare cosa potrebbe andare storto durante la fabbricazione e l’assemblaggio di ogni parte.

7. Piano di controllo

Il controllo Il piano rispecchia il PFMEA (Process Failure Mode and Effects Analysis) e fornisce di più dettagli su come vengono verificati potenziali problemi durante l’ispezione in entrata, il processo di assemblaggio o durante l’ispezione della parte finita.

8. Studi sull’analisi dei sistemi di misurazione

L’analisi dei sistemi di misurazione è uno studio in sé e sarà conforme allo standard ISO o TS pertinente del cliente. In genere include il misuratore R & R (Gauge Repeatability and Reproducibility) per le caratteristiche critiche e una conferma che i calibri utilizzati per misurare queste caratteristiche sono calibrati.

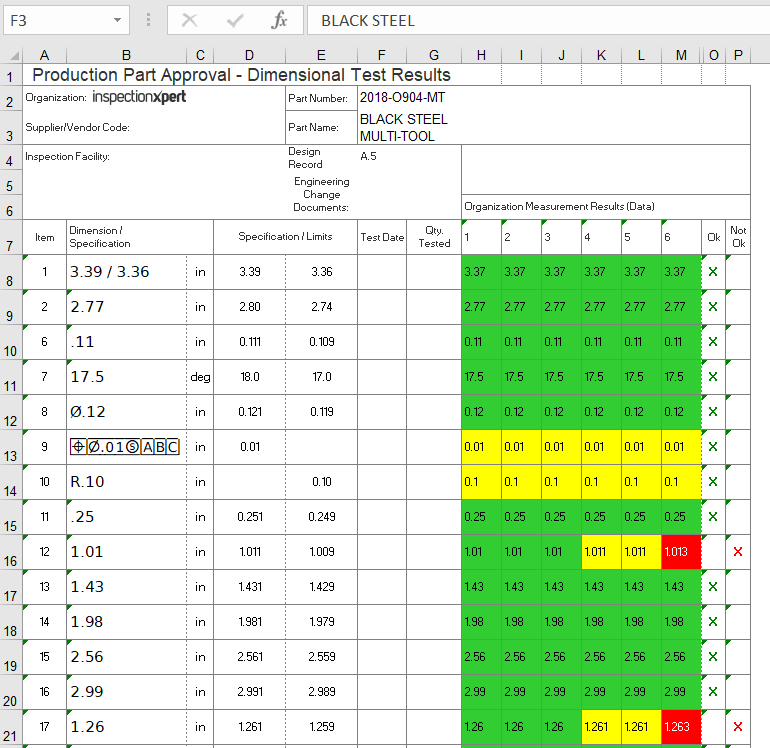

9. Risultati dimensionali

Un elenco di ogni dimensione sul disegno di parti gonfiate e risultati delle misurazioni. Questo elenco include le caratteristiche del prodotto, le specifiche, i risultati delle misurazioni e la valutazione che mostrano se la dimensione è “superata” o “non riuscita”. In genere viene riportato un minimo di 6 pezzi per prodotto. Di seguito è riportato un esempio di un Rapporto sui risultati del test dimensionale PPAP. Ulteriori informazioni su come creare un rapporto sui risultati dimensionali PPAP e su come importare i dati CMM nel rapporto sui risultati dimensionali.

10. Registrazioni dei test sui materiali / sulle prestazioni

A s sommario di tutti i test che sono stati eseguiti sulla parte. Il riepilogo dovrebbe documentare qualsiasi risultato di ispezione positivo o negativo. Dovrebbe essere firmato dal cliente e dal fornitore per dimostrare che tutti i test richiesti sono stati eseguiti e che tutti i dati aggiuntivi per i test sono stati inviati.

11. Studi sui processi iniziali

Generalmente , questo include grafici SPC (Statistical Process Control) per le caratteristiche critiche. Questi studi dimostrano che i processi critici sono stabili e sono pronti per iniziare le build di convalida del processo.

12. Documentazione di laboratorio qualificato

Include tutte le certificazioni del settore per qualsiasi laboratorio coinvolto nel completamento dei test di convalida.

13. Rapporto di approvazione dell’aspetto (AAR)

Il rapporto di approvazione dell’aspetto verifica che il cliente abbia ispezionato il prodotto finale e soddisfi tutte le specifiche di aspetto richieste per il progetto. Il rapporto include colore, trame e adattamento (spazi tra le parti), ecc.

14. Parti di produzione di esempio

Un’immagine delle parti di produzione è inclusa nella documentazione PPAP insieme alla posizione in cui sono archiviate le parti.

15. Campione principale

Una parte campione che viene firmata dal cliente e dal fornitore.La parte master viene normalmente utilizzata per formare gli operatori su ispezioni soggettive come visive o acustiche.

16. Ausili per il controllo

Gli ausili per il controllo sono utilizzati dalla produzione e sono un elenco dettagliato di tutti gli strumenti utilizzati per ispezionare le parti di prova o misurare durante il processo di assemblaggio. Questo aiuto elencherà la parte, descriverà lo strumento e avrà il programma di calibrazione per lo strumento.

17. Registrazioni di conformità ai requisiti specifici del cliente

Questa sezione dei requisiti PPAP è dove ogni cliente elenca i propri requisiti specifici per il processo PPAP.

18. Part Submission Warrant (PSW)

Il Part Submission Warrant è un riepilogo dell’intera sottomissione PPAP e specifica:

- I numeri e le revisioni dell’estrazione

- Informazioni sulla parte

- Risultati dei test

- Numeri delle dichiarazioni dei materiali

- Qualsiasi deviazione dagli elementi precedenti

Ulteriori informazioni sull’invio della parte Garantisci e scarica i modelli PSW gratuiti come file Excel e PDF.